Naša práca sa zaoberá stavbou 3D tlačiarne s vlastným dizajnom a veľkosťou pracovného priestoru pre tlač.

V dnešnej dobe sa vývoj 3D technológii ženie veľkou rýchlosťou vpred, ale stále mnoho ľudí nepozná čo znamená pojem 3D tlač, alebo čo je 3D tlačiareň. Touto prácou chceme prispieť a pomôcť k šíreniu tejto technológii.

Mnohé komerčné 3D tlačiarne sa pohybujú na cene od 300€ až do 1500€. Keďže sme študenti a naša momentálna situácia nám nedovoľovala zakúpiť si 3D tlačiareň, napadlo nám aby sme si tlačiareň vyrobili sami. Snažili sme sa postaviť tlačiareň za čo najnižšie náklady.

Na internete sme našli tlačiarne s rôznou konštrukciou a princípom činnosti. Najjednoduchší princíp pre nás je FDM – čiže modelovanie pomocou roztaveného plastu.

V práci máme opísaný podrobný postup prác a zoznam použitých dielov a komponentov.

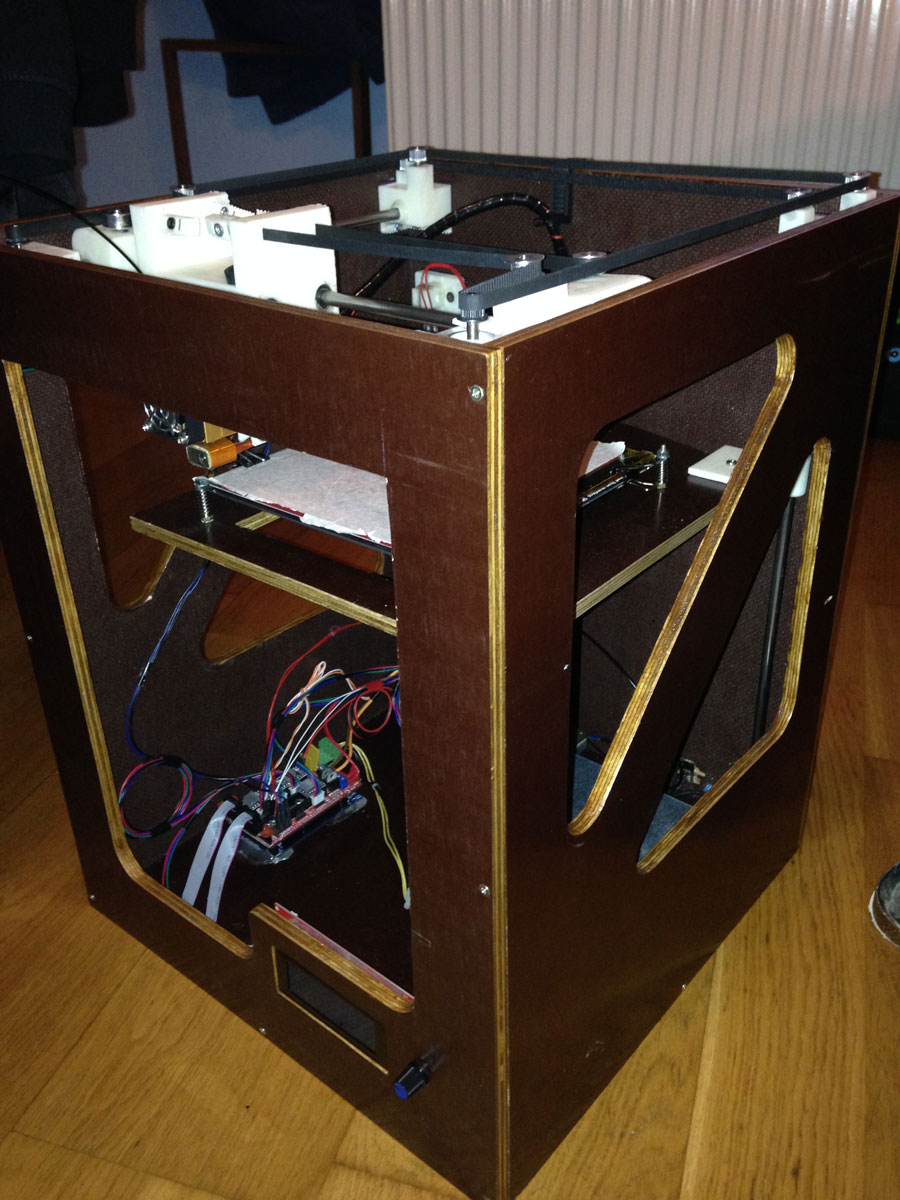

Pre našu tlačiareň sme zvolili konštrukciu v tvare boxu s rozmermi 400x400x500 milimetrov. Materiál na box sme použili stolársku preglejku s hrúbkou 10mm. Preglejku sme našli doma, tým pádom sme ju nemuseli kupovať. Aby sme dosiahli požadované rozmery a pravé uhly, dali sme preglejku narezať odborníkovi. Konštrukcia sa skladá z 5 častí:

• 2x obdĺžnik s rozmermi 380mm x 500mm

• 2x obdĺžnik s rozmermi 400mm x 500mm

• 1x štvorec s rozmermi 380mm x 380mm

Obdĺžniky s rozmermi 380 x 500 milimetrov sme použili na bočné strany do ktorých sme vyrezali otvory v tvare trojuholníka pre lepšie presvetlenie vnútra boxu. Do jedného z obdĺžnika s rozmerom 400 x 500 milimetrov sme vytvorili veľký otvor s rozmermi 290 x 375 mm, pričom v pravom dolnom rohu sme vyrezali otvor pre displej s rozmerom 40 x 100 mm. Posledný obdĺžnik sme použili na zadnú stranu kde sme nainštalovali napájací konektor so spínačom, ktoré sme použili z počítačového zdroja typu ATX, ktorý sme použili na napájanie tlačiarne. Všetky úkony rezania boli vykonávané s priamočiarou pílou. Po narezaní ostal povrch neopracovaný a bolo potrebné doladiť niektoré detaily, ktoré sme vykonávali pomocou pilníka a brúsneho papiera so zrnitosťou 240 ( počet zŕn brusiva na jeden centimeter štvorcový). Keď bol povrch opracovaný bolo potrebné ošetriť a ochrániť ho, to sme docielili lakovou lazúrou na drevo s odtieňom gaštan.

Takto upravené dosky sme mohli zložiť do boxu. Dosky sú uchytené skrutkami do dreva 3 x 30 mm. Začali sme zadnou stranou na ktorú sme priskrutkovali bočné dosky. Na dno boxu sme použili štvorec s rozmermi 380 mm x 380 mm, ktorý sme zapustili do vnútra boxu. Ako poslednú sme priskrutkovali prednú časť boxu. Pri montáži sme dbali na zachovanie pravých uhlov v každom rohu. Z preglejky sme vyrezali podložku, na ktorej je prichytená výhrevná platňa. Podložka má rozmery 300 x 300 mm, v ktorej je v strede vyrezaný obdĺžnik s rozmermi 200 x 160 a vyvŕtaná diera s priemerom 17 mm.

Pre pohyb po osiach X, Y, Z sme použili krokové motory. Krokové motory sú synchronizované točiace sa stroje ktoré vykonávajú "kroky". Tieto kroky sú reakcia rotoru na riadiaci impulz. Rotor sa pri jednom kroku pootočí zo základnej polohy do najbližšej kľudnej polohy. Keďže tieto motory vykonávajú kroky, sú vhodné pre 3D tlačiarne lebo takto si dokážeme cez program nakonfigurovať koľko krokov majú urobiť na milimeter a tak nastaviť presný pohyby pre osi X, Y, Z a pre pohyb extrúdera.

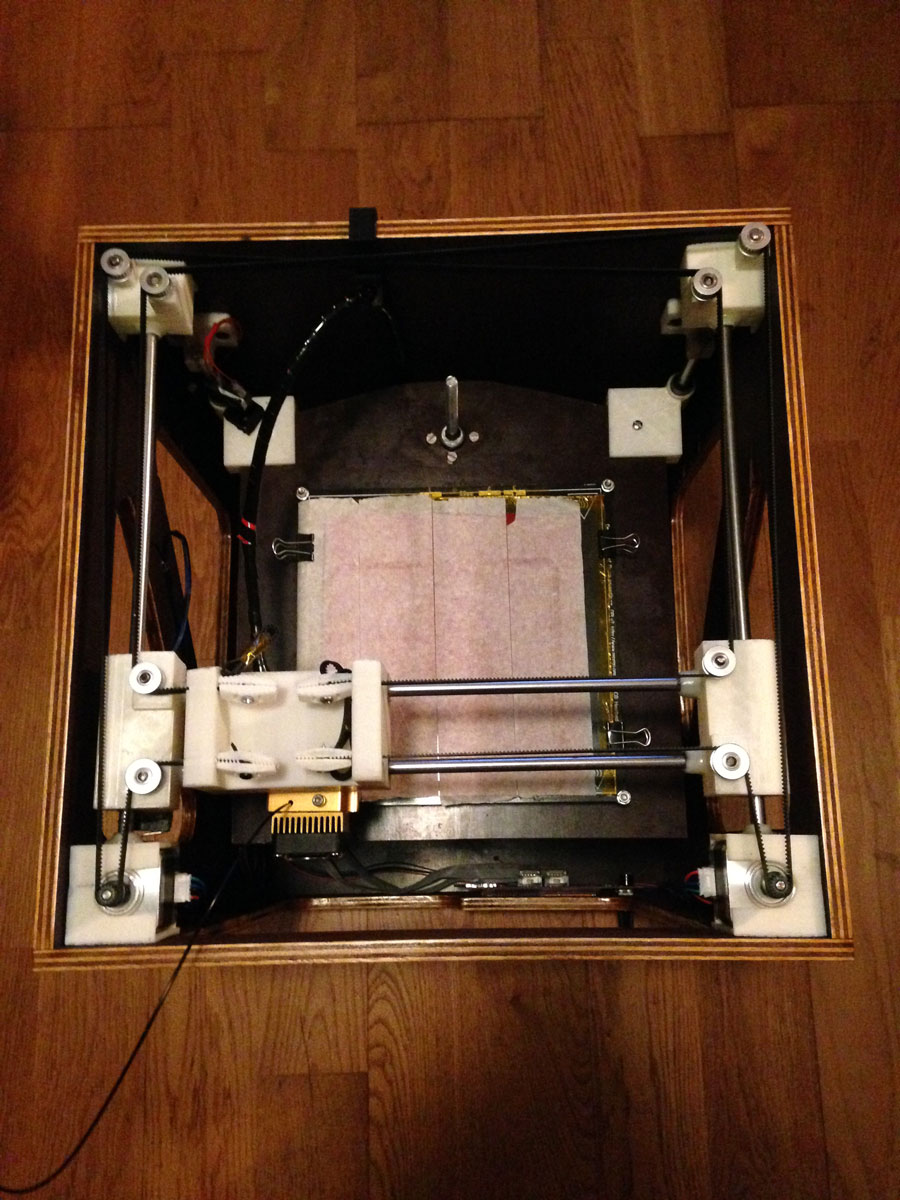

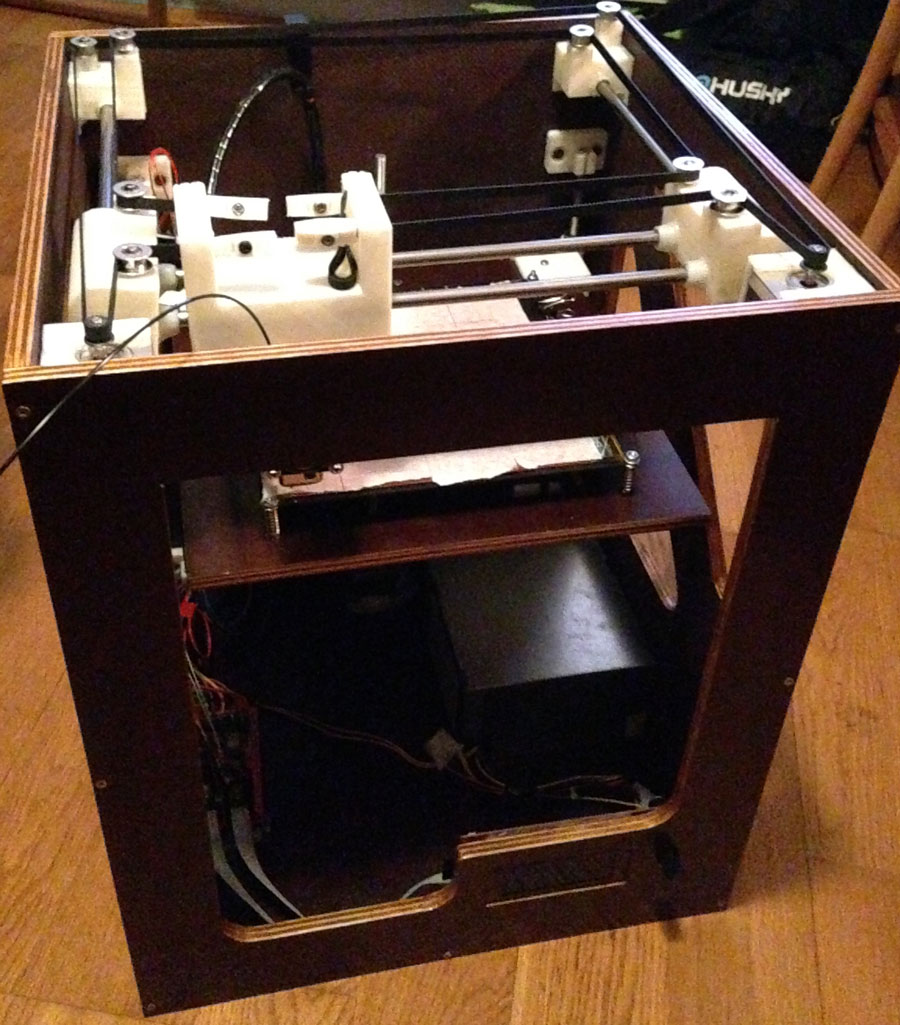

Pohyb extrúdera po osiach X, Y nám zabezpečujú 2 krokové motory, ktoré fungujú na princípe COREXY. Systém COREXY je založený na pohybe po osi X a Y ktorý potrebuje 2 krokové motory ktoré sa budú stále otáčať. Táto metóda je veľmi jednoduchá a dá sa vyjadriť aj takýmto vzorcom.

∆X = ½(∆A + ∆B) ∆Y = ½(∆A - ∆B)

Táto metóda závisí od pohybov krokových motorov. Ak sa krokové motory budú otáčať spolu v rovnakom smere, sila sa bude prenášať na ozubený remeň a z neho na extrúder a ten sa bude pohybovať po osi X. Ak sa krokové motory budú otáčať spoločne ale v opačnom smere, sila sa bude prenášať na ozubený remeň a z neho na extrúder a ten sa bude pohybovať po osi Y.

Krokové motory, ktoré sme použili na tlačiarni sú unipolárne, to znamená že majú 4 cievky a 6 vodičov. Unipolárne krokové sa môžu zapojiť aj ako bipolárne, ktoré majú 2 cievky a 4 vodiče. Pre pohon filamentu v extrúdery a osiach X a Y sme použili motory Nema 17 - 42HS40. Na os Z a pre pohyb vyhrievanej podložky sme použili motor Japonskej výroby s označením KH42JM2R, na ktorý sme nedokázali nájsť konektor, a preto sme boli nútení vyrobiť si vlastný. Použili sme rovnaký kábel ako pri ostatných motoroch, len sme ho upravili. Koncovku z kábla sme odstrihli a vodiče sme prispájkovali na kontakty motora. Aby sme predišli skratu a iným komplikáciám, použili sme zmršťovacie bužírky, ktoré sa teplom zmrštia a obopnú spájkovaný spoj. Takto vytvorený konektor sme zaliali tavným lepidlom. Na hriadeľ motora sme prichytili pružnú spojku (5 x 8 mm), ktorá prenáša krútiaci moment motora na závitovú tyč. Použili sme závitovú tyč M8, ktorú sme odrezali na dĺžku 350 milimetrov a upevnili ju do pružnej spojky, ktorá bola na motore.

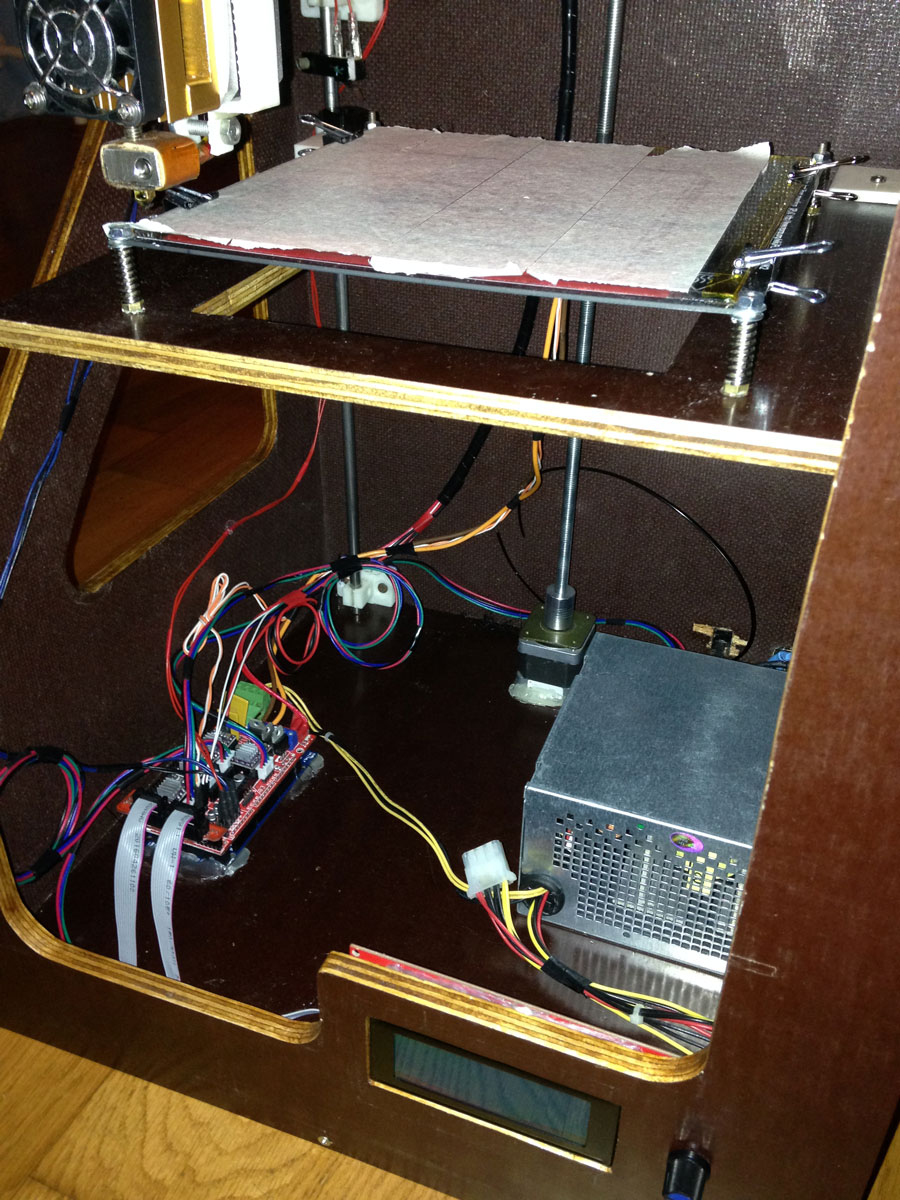

Každé dnešné zariadenie je riadené mikropočítačom alebo počítačom. 3D tlačiareň nie je výnimkou. O riadenie našej tlačiarne sa stará doska Arduino Mega 2560. Arduino je open-source platforma založená na mikrokontroléri ATMega od firmy Atmel. Arduino môže byť použité na vytváranie samostatných interaktívnych zapojení alebo môže byť pripojené k softvéri na počítači. K mikrokontroléru sme pripojili prídavný modul – shield RAMPS 1.4, ktorý kontroluje a riadi činnosť krokových motorov.

Do modulu Ramps 1.4 sme vložili radiče krokových motorov Pololu DRV8825, ktoré slúžia na riadenie impulzov, na ktoré sme prilepili chladič pre lepšie chladenie integrovaného obvodu radiča.

Pre tlač z SD karty sme použili prídavný LCD displej s podporou SD kariet. Tento displej zobrazuje informácie o tlači ako napríklad teplotu extrúdera, tlačiacej podložky a pozíciu extrúdera v osiach X, Y, Z.

Do tejto zostavy sme nahrali firmware Marlin 1.1.0-RC8. Firmware je softvér, ktorý riadi funkcie zariadenia s procesorom vďaka ktorému môže takéto zariadenie fungovať. Keďže tento firmware je licencie open-sorce, je voľne šíriteľný a taktiež aj stiahnuteľný z internetu. Naše úpravy spočívali v prepísaní a nastavení parametrov našej tlačiarne do programu Configuration.h, kde sme nastavili aký typ elektroniky, teplotných senzorov a geometrie používame v našej tlačiarni. Následne sme firmware nahrali do dosky Arduino Mega 2560.

Dodávanie elektrickej energie do obvodov nám zabezpečuje ATX zdroj z PC, ktorý sme upravili. Naše úpravy zdroja spočívali v odstránení prebytočných káblov, ktoré by nám v tlačiarni zbytočne zavadzali. Zo zdroja sme odstránili napájací konektor a vypínač, ktoré sme upevnili na zadnú dosku konštrukcie. Na štyri výstupne vodiče sme pripevnili konektor pre napájanie riadiacich obvodov vrátane krokových motorov či vyhrievanej podložky. Tento konektor sme pripojili do modulu Ramps 1.4 a pripojili káble s krokovými motormi. Po zapnutí zdroja a načítaní firmwaru sme museli nastaviť prúd, ktorý vteká do krokových motorov. Takéto nastavenie prúdu je veľmi dôležité, pretože nadmerným vtekajúcim prúdom sa prehrieva ovládač motora, samotný motor, znižuje sa krútiaci moment a v neposlednom rade sa zvyšuje spotreba elektrickej energie. Pri príliš malom prúde motor začne preskakovať, pretože nemá dostatok energie vytvoriť požadovaný krútiaci moment a preto musí byť ovládač optimálne nastavený aby mal motor dostatok krútiaceho momentu pre pohyb súčiastkami. Pre nastavenie sme potrebovali krížový skrutkovač s ktorým sme točili potenciometrom na radiči krokového motora. Pri príliš veľkom prúde bolo počuť pískanie motora a motor sme nedokázali zastaviť rukou, pri príliš malom prúde motor vibroval a hriadeľ sa nedokázal pohnúť. Optimálne nastavenie sme dosiahli tým že pri chode motor nevydával zvláštne zvuky a pri silnom stlačení hriadeľa rukou motor začal preskakovať. Takto sme sa snažili nastaviť všetky motory.

Aby sme mohli upevniť motory a sfunkčniť tlačiareň potrebovali sme vytlačiť diely, ktoré sme vymodelovali pre našu tlačiareň. V tomto nám pomohla škola, ktorá nám diely vytlačila na 3D tlačiarni XYZ da Vinci 1.0 AiO. Tlačili sme pomocou materiálu ABS.

Niektoré z vytlačených dielov sme museli ešte obrúsiť, väčšinou to boli diery pre ložiská alebo nedokonalosti po tlačení podporného materiálu.

Do pripraveného boxu sme museli ako prvú pripevniť os Z. Držiaky, ktoré držia nerezovú tyč s priemerom 8 mm, sme prichytili pomocou skrutiek do dreva. Do vytlačených dielov, ktoré držia podložku, sme nalisovali lineárne ložiská LM8UU a vyvrátil dieru s priemerom 3 mm. Podložku z preglejky sme vložili do dielov s ložiskami a prichytili sme ich skrutkami do dreva. Aby sa nám podložka pohybovala po ose Z, vytvorili sme jednoduchú rotačnú súčiastku s vnútorným závitom M8. Do tejto súčiastky sme vyvŕtali 4 diery s priemerom 4mm. Tieto úkony boli vykonané na sústruhu SV 18 RA a stojanovej vŕtačke OPTIdrill B 13. Do podložky sme vložili jednoduchú rotačnú súčiastku, ktorú sme prichytili pomocou 4 skrutiek M4x40, podložkami a maticami M4. Závitovú tyč s motorom sme prichytili na dno boxu pomocou tavného lepidla a následne naskrutkovali na podložku, ktorú sme upevnili na nerezových tyčiach. Keď sme mali upevnenú os Z, mohli sme pokračovať s osami X a Y. Osi X a Y sa taktiež pohybujú po nerezových tyčiach s priemerom 8 mm. Keďže nerezové tyče sme kúpili s dĺžkou 400 mm, bolo potrebne ich skrátiť. Dĺžku tyčí sme upravili na 310 mm. Po prispôsobení dĺžky tyči sme najprv navŕtali diery do dielov s vrtákom s priemerom 3 mm pre uchytenie v boxe a následne sme spojili pravú stranu ktorá sa skladá z držiaka motora, držiaka tyčí extrúdera a zadného dielu. Ten istý spôsob sme zvolili aj pri ľavej strane. Následne sme vložili tyče do držiaka tyči extrúdera a nasadili držiak extrúdera a spojili pravú a ľavú stranu.

Extrúder sme pripevnili na držiak extrúdera ktorý sa nachádza v strede. Do pripravenej konštrukcie ôs X s Y sme navŕtali diery pomocou vrtáka s priemerom 4,5 mm. Do týchto dier sme nalisovali hriadele s priemerom 5mm a poistili pomocou tavného lepidla. Na hriadele sme vložili remenice o ktoré sa opiera ozubený remeň GT2. Celú konštrukciu sme vložili do boxu, do ktorého sme si predtým predvŕtali diery pre skrutky a konštrukciu upevnili pomocou skrutiek do dreva. Do držiakov na motor sme vložili krokový motor a natiahli sme ozubený remeň GT2. Na podložku, ktorá sa pohybuje po ose Z sme pripevnili výhrevnú podložku so sklom a prichytili skrutkami s pružinou pre nastavenie a kalibráciu tlačiarne. Do boxu sme vložili počítačový zdroj ATX a prispájkovali ho na kontakty konektora a vypínač, spájkované spoje sme zakryli zmršťovacou bužírkou. Na spodok boxu sme pomocou tavného lepidla pripevnili elektroniku, tým pádom sme mohli začať zapájať káble krokových motorov, výhrevné teleso extrúdera, teplotných senzorov a endstopov. Endstop je spínač, ktorý určuje domovskú pozíciu pre extrúder a tlačovú podložku. My sme použili mechanický endstop, ktorý tvorí mikrospínač s dvoma pripojeným kontaktami v rozpínacom zapojení. LCD displej sme vsunuli do otvoru na pravej spodnej strane a pripojené káble sme spojili s Ramps 1.4. Po skontrolovaní či sme na niečo nezabudli sme mohli po prvý krát spustiť 3D tlačiareň. Ako prvé čo sme museli po spustení urobiť, bolo nastaviť výšku výhrevnej podložky od trysky. Nastavenie vzdialenosti medzi tryskou a podložkou sme urobili veľmi jednoducho a to pomocou papiera, papier musí pri pohybe jemne drhnúť. Takúto skúšku sme urobili vo všetkých rohoch. Veľkým problémom pre nás bolo že pri posunutí extrúdera o 50 mm sa extrúder posunul o menšiu vzdialenosť a pri skúšobnej tlači sme mali súčiastku vytlačenú približne v polovičnej veľkosti. Tento problém sme vyriešili správnym nastavením počtu krokov na milimeter do EEPROM pamäte. Z pôvodných 80 krokov sme nastavili na 202 krokov na mm, tým pádom sa nám extrúder posunul o 50 mm. Nastavenie extrúdera prebiehalo rovnako. Motor mal nastavených príliš veľa krokov, tým pádom nám tavil veľa filamentu. Po tomto nastavení sme skúsili vytlačiť držiak, ktorý už bol rozmerovo v poriadku. S 3D tlačiarňou sme spokojní, no neskôr by sme ju chceli ešte vylepšiť.

Veľkosť: 400 x 400 x 500 mm

Pracovná plocha: 160 x 160 x 250 mm

Hrúbka vrstvy: 0.2/0.3 mm

Tryska: 0.4 mm

Rýchlosť tlače: 60 mm/s

Počet tlač. hláv: 1

Materiál: 1.75 mm PLA, ABS

Vstupy: USB kábel, SD karta

Napájanie: 115-230 V, 4-8A, 50-60Hz

Max. príkon: 180W

Výsledkom našej práce je funkčná 3D tlačiareň. Tento projekt nám dal množstvo skúseností, ako je napríklad modelovanie, brúsenie, elektrotechnické zručnosti a nové skúsenosti z oblastí 3D tlače a 3D technológii. Celkové náklady na výstavbu nepresiahli sumu 300 €. Práci sme venovali niekoľko desiatok až stoviek hodín študovania, navrhovania dielov a výroby tlačierne. S tým sme spokojní, pretože sme chceli vytvoriť tlačiareň za čo najnižšie náklady. Znížiť náklady nám pomohlo aj to, že sme niektoré súčiastky vyrobili a navrhovali sami. S 3D tlačiarňou máme aj plány do budúcna. Radi by sme tlačiareň vylepšili a zväčšili tlačovú plochu a prispôsobili tlačiareň k dvojfarebnej tlači.