Ak chceme pracovať na zariadeniach ako sú CNC sústruhy, CNC frézovačky, vŕtačky, lasery, plazmové rezačky a mnohé ďalšie musíme mať polotovary, ktoré budeme opracovávať. Polotovary môžu byť plechy, rúrky, guľatiny a podobne. Aby sme ich však mohli premiestniť z palety na vhodný typ obrábacieho zariadenia, musíme použiť nejakú závesnú techniku. Pod závesnou technikou rozumieme prvky, ktorých úlohou je uchopiť dostatočne silno polotovar a premiestniť ho z palety na obrábacie centrum. Medzi tieto komponenty patria permanentné magnety, reťaze, traverzy, zvierky, prísavky, háky a iné. Technické parametre, ktoré musia spĺňať vyššie spomínané komponenty sú definované normami a vyhláškou. Bezpečnosť pri manipulácii je na prvom mieste a od toho sa odvíjajú aj kontroly závesnej techniky a perióda kontrol. A tu sa už pomaly dostávame ku problému, ktorý nastáva keď treba tieto prvky testovať. Norma nám síce udáva ako často by sa mali tieto komponenty testovať, ale ďalej už nedefinuje čím. Špecialisti, ktorí prevádzajú tieto skúšky často improvizujú a pomáhajú si dostupnými pomôckami ako sú rôzne bremená (plechy, závažia), niektorí používajú aj certifikované závažia na to, aby zabezpečili čo najpresnejšie meranie. Vo väčšine prípadov sa jedná o porovnávacie metódy merania mechanického charakteru bez elektronických záznamov. Preto by bolo potrebné navrhnúť zariadenie, ktoré by nám to umožňovalo. Na to, aby sme mohli pristúpiť k takému návrhu si musíme spísať čo všetko potrebujeme merať a aké meracie parametre musíme dosiahnuť. Dôležitý je tvar komponentov pretože od toho sa bude odvíjať konštrukcia budúceho meracieho zariadenia.

Na nápad vytvorenia testera som prišiel počas praxe v jednej strojárskej firme, kde spadol polotovar pracovníkovi na nohu. Toto bolo zapríčinené tým, že druh závesného zariadenia, ktoré obsluhoval neudržalo stanovenú záťaž.

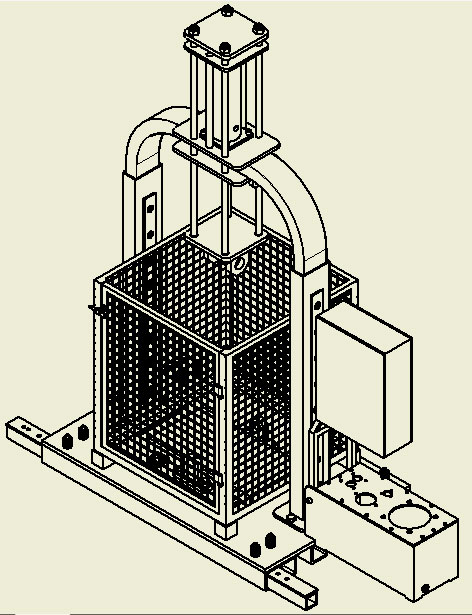

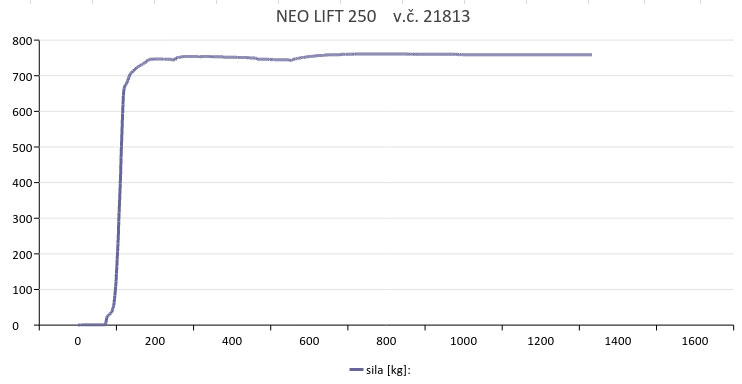

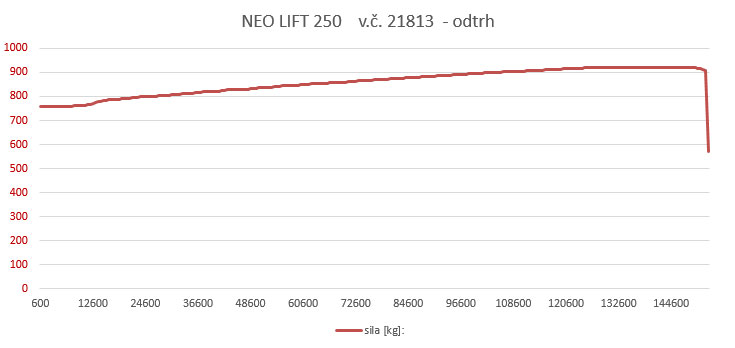

Toto zariadenie (JUT) sa bude používať na skúšku komponentov závesnej techniky zaradenej vo výrobnom procese. Zariadenie bude pracovať nasledovne: Budeme merať napr. magnet, ktorého nosnosť uvádzaná výrobcom je 250kg. Pri tejto skúške si musíme najskôr uvedomiť, že ak budeme merať závesné zariadenia, tak tie majú rôzne koeficienty zaťaženia. Pri magnetoch je to k=3 čo znamená, že magnet by mal bez problémov udržať trojnásobnú záťaž ako je na ňom napísaná. Takže magnet na začiatku položíme a upneme na kovovú platňu hrúbky h=45mm a zaťažíme ho hmotnosťou 750kg (budeme ho vlastne ťahať zvislo hore pomocou hydraulického valca). Takto upevnený magnet necháme namáhať 10 min. Ak magnet vydrží toto zaťaženie tak je v poriadku. Môžeme ďalej pokračovať v meraní odtrhovej skúšky (postupne zvyšujeme silu) pri ktorej zistíme skutočnú hmotnosť pri ktorej sa nám magnet odtrhne. Po zaznamenaní týchto údajov a porovnaní pri ďalšej skúške (napr. po roku) môžeme pozorovať zmenu parametrov.

Postup práce by som mohol rozdeliť do 3 základných skupín:

V tejto časti som začal zisťovaním informácii o takomto type zariadenia (výstavy, internet). Keď som už mal akú takú predstavu o zariadení, začal som si spisovať zoznam komponentov, ktoré budem chcieť merať. Ďalej som zisťoval aké skúšky sa musia pri každom type zariadenia vykonať.

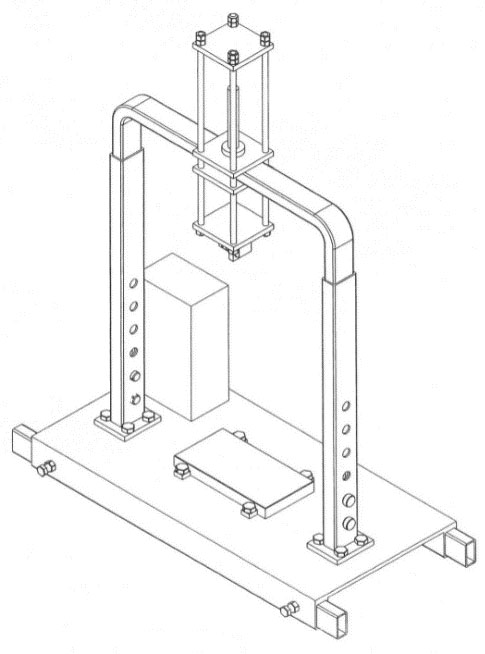

Po dlhom čase strávenom zisťovaním a nasávaním nových informácii, som bol konečne pripravený začať s náčrtom zariadenia. Prvý náčrt sa trochu líšil od toho súčasného

Ďalším veľmi dôležitým krokom bolo definovanie nosnosti konštrukcie. Zvolil som si hodnotu 5 ton, keďže max. zaťaženie pri magnetoch bude do 3 ton a pri reťaziach max. do 4,5 tony.

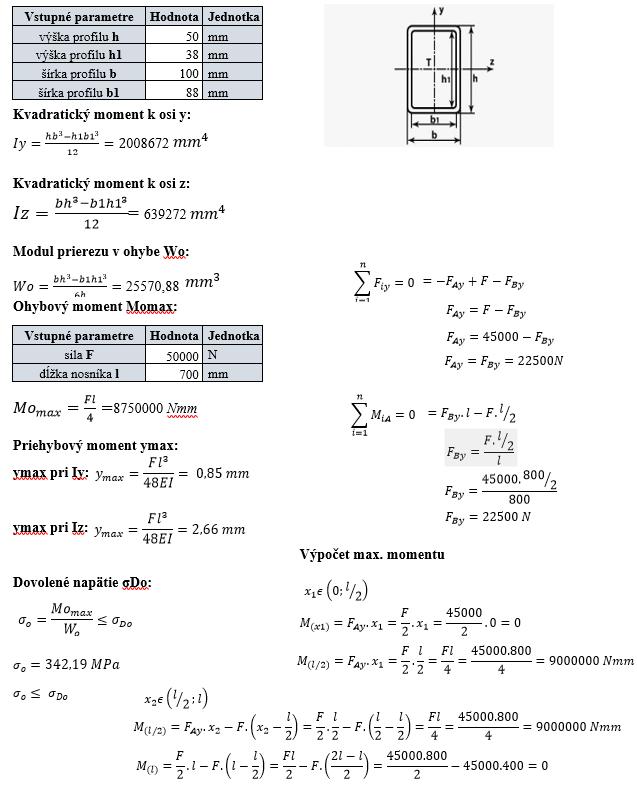

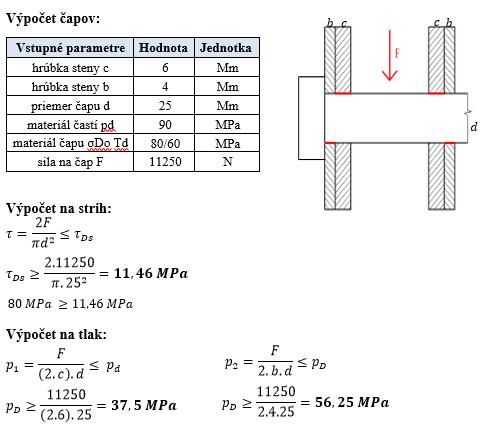

Vzhľadom na parametre, ktoré som potreboval dosiahnuť mi bolo jasné, že konštrukcia bude masívnejšia, potvrdili to aj moje výpočty. Niektoré z uvedených konštrukčných výpočtov som mal možnosť odskúšať si v praxi, čím som si potvrdil ich správnosť. S kreslením výkresov nebol žiaden problém, podľa nich som postupne vyrábal jednotlivé časti mechanickej konštrukcie.

Náročnejšia časť mojej práce bola v oblasti hydrauliky a pneumatiky. Nakoľko som ešte len žiakom tretieho ročníka odboru mechatronika a nemám ešte dostatok vedomostí z tejto oblasti, mnohé veci som musel konzultovať s odborníkmi. Cenné rady mi poskytla firma Hern s.r.o., v ktorej som absolvoval odbornú prax. Mojím prvým zámerom bolo použiť pneumatický agregát na riadenie hydraulického valca cez PLC. Mal som možnosť vyskúšať si podobné zapojenie , ale iba s ručným riadením. Pre navrhnutý prístroj je nevyhnutné veľmi jemné vysúvanie valca pre dosiahnutie potrebnej sily, s čo najmenšou odchýlkou a preto nie je vhodné použiť pneumatiku v tomto prípade.

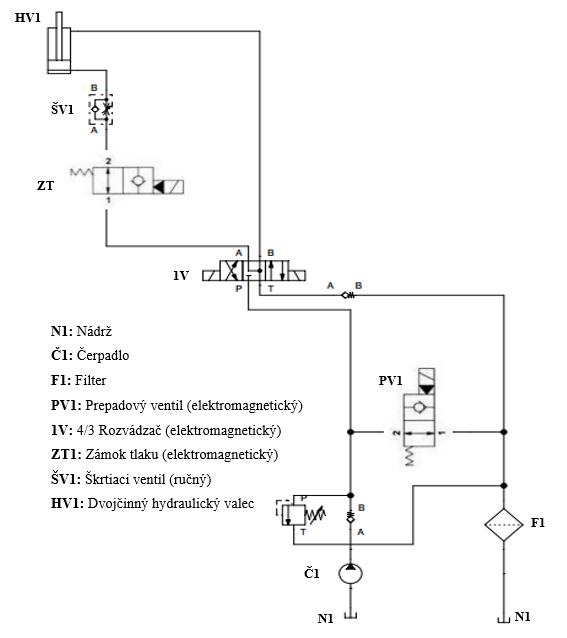

V hydraulickom agregáte je použité čerpadlo s max. tlakom P250bar, prepojené s jednofázovým elektromotorom 1,5kW 230V pomocou spojky, agregát je hadicami prepojený s dvojčinným hydraulickým valcom, na ovládanie chodu sú použité elektromagnetické ventily, rýchlosť výsuvu piestu je možné nastaviť ručným škrtiacim ventilom.

Princíp činnosti: https://www.youtube.com/watch?v=lSAR2mltVHc&feature=youtu.be

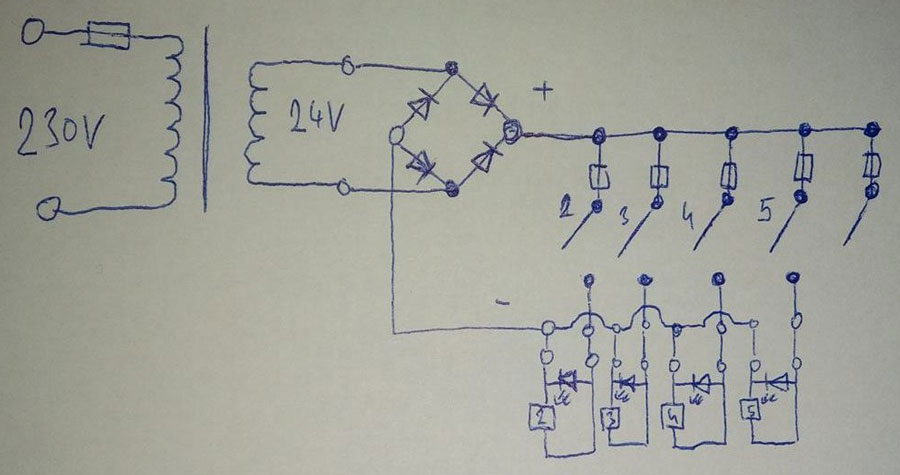

Riadenie bolo dočasne použité zo staršieho zdroja a kombinácie páčkových vypínačov na ovládanie motora a elektromagnetických ventilov podľa jednoduchej schémy:

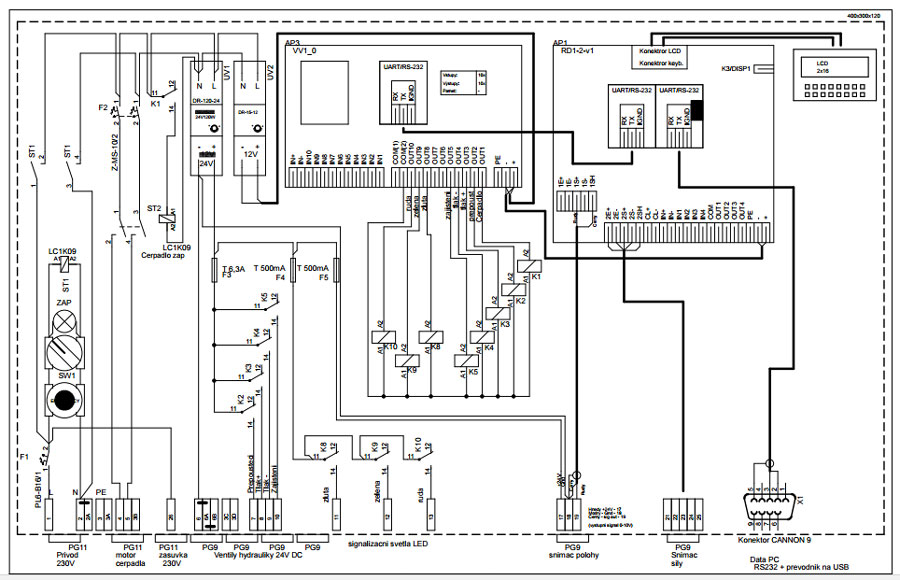

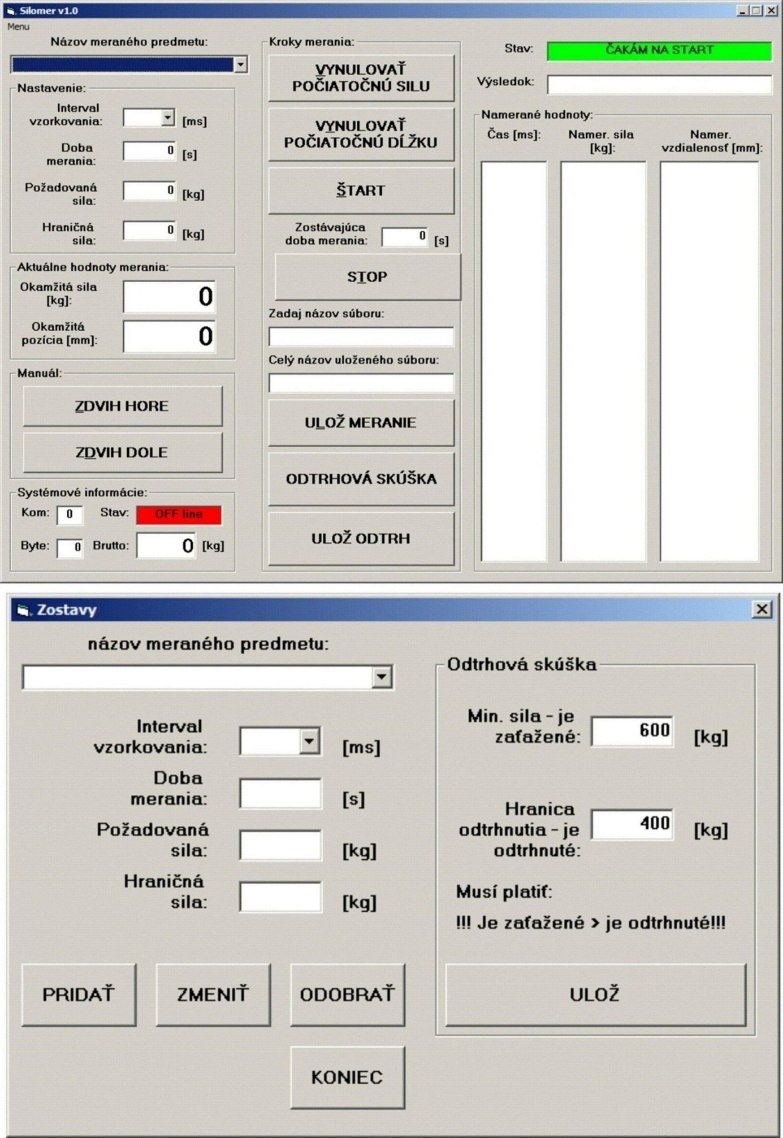

Na dotiahnutie JUT do finálneho stavu bolo navrhnuté riadenie cez elektrický rozvádzač na základe informácie z tenzometrického snímača umiestneného na konštrukcii. Rozvádzač slúži na zabezpečenie chodu zariadenia (elektrická schéma nižšie). Celý priebeh merania je riadený počítačom prostredníctvom programu vytvoreného na mieru podľa môjho návrhu, túto oblasť som riešil s firmou Format 1. Okrem riadenia sily vyhodnocovanej v kg podľa zadaných hodnôt je zaznamenávaná aj dĺžka výsuvu piestu čo je potrebné pri niektorých meraniach.

Náhľad na program

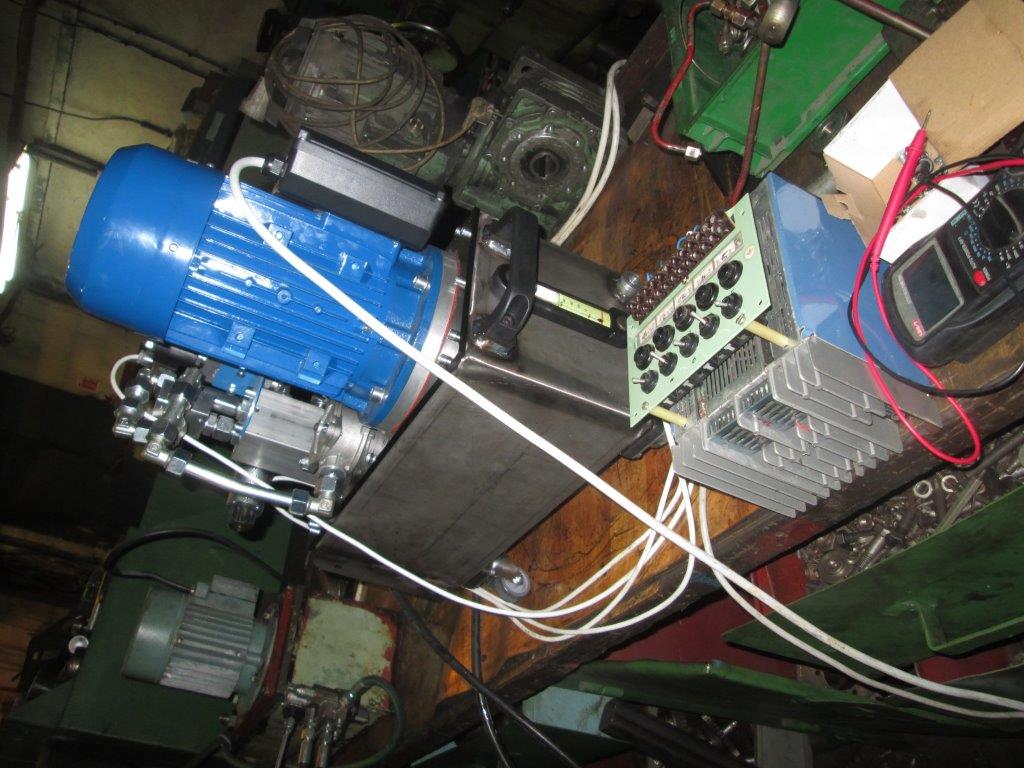

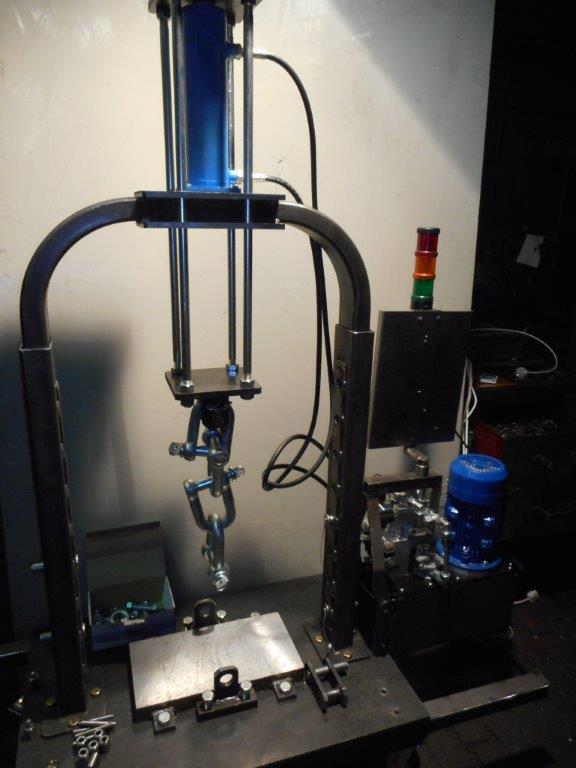

Priebeh realizácie (fotodokumentácia)

Animácia postupu pri skladaní: https://www.youtube.com/watch?v=0FeO5zmVUcg&feature=youtu.be

Samostatnou témou bol farebný návrh zariadenia. Tu som volil kombináciu farieb v zmysle použitia – keďže sa jedná o merania bezpečnostných prvkov z veľkej časti používaných na manipuláciu tak som volil čierno-oranžové farby na upútanie pozornosti.

Priebeh a výsledok merania bude vizualizovaný jednak opticky prostredníctvom svetelnej signalizácie, ako aj tabuľkou hodnôt a taktiež grafickým priebehom procesu merania s vyznačením výsledku. Po ukončení merania bude možnosť vytlačiť protokol merania.

Fotografie, výkresy a schémy pri jednotlivých textoch dokumentujú priebeh realizácie projektu ad samotného nápadu cez návrh až po konštrukciu, pripravujem aj certifikáciu cez Technický skúšobný ústav Piešťany.

Projektu som venoval veľmi veľa času a s potešením môžem povedať, že to stálo za to.

JUT je pripravený pomáhať firmám.