Plasty patria medzi najpoužívanejšie materiály vo všetkých odvetviach priemyslu aj spotrebného tovaru (okná, bižutéria, strojníctvo, stavebníctvo, biela technika) vyrábajú sa chemickými reakciami, polyadíciou, polymerizáciou, polykondenzáciou alebo ich kombináciou. Vyrábajú sa z látok, ktoré sa nachádzajú predovšetkým v rope ale aj v zemnom plyne a v uhlí. O ich spracovanie sa starajú odvetvia chemického a petrochemického priemyslu. Plasty sú ľahko tvarovateľné, dajú sa z nich vyrobiť polotovary (fólie, dosky, rúrky, pelety, tablety, drôty, drvina) na výrobu predmetov bežnej spotreby. Sú najnovšími materiálmi, ktoré sa používajú na obaly a balenia, a tiež ako základ pre kompozitné materiály, 9% - tným nárastom spotreby vo výrobe predbiehajú spotrebu kovov (len 3% - tný nárast).

Plasty rozdeľujeme podľa správania sa za tepla na:

− reaktoplasty

− termoplasty

− elastoméry

Reaktoplasty sú teplom tvrditeľné. Teplom sa najprv tavia a potom vytvrdzujú (stávajú sa netaviteľnými – pri ďalšom spracovaní.

Bežné druhy reaktoplastov

− bakelit ( zásuvky, vypínače, svorkovnice)

− pertimax

− sklolaminát (str. tabuľky 526)

Termoplasty sú teplom tvárne (mäknú). Po ochladení znova tvrdnú (stuhnú).

Na balenie potravinárskych produktov (nápoje, jedlé oleje...) sa používajú polyetyléntereftalátove (PET) fľaše. Hygienické výrobky (šampóny, tekuté mydlá...) a prostriedky domácej chémie (čistiace prostriedky...) sa balia do fliaš z PE, PP, PVC, ale aj PET. Ich najväčším negatívom je jednorazovosť, čo znamená, že po každom použití sa stávajú odpadom a na výrobu každej novej fľaše sa musí použiť primárna surovina (z väčšiny ropa). Ročne sa na Slovensku uvedie na trh cca 11-15 000 ton PET fliaš (z toho cca 10 000 nápojových). Ich triedený zber je však minimálny. Dnes sa z množstva odpadov z PET fliaš recykluje len cca 10 – 14 %. To je veľmi málo aj vzhľadom na fakt, že recyklačné technológie pre PET obaly sa zlepšujú. Vyrábajú sa z nich textilné vlákna, príp. nové obaly – hlavne ak sa zbierajú zálohovaním (zálohovanie vyzbiera veľmi čistú druhotnú surovinu). obr. 2, obr. 3.

Inšpiráciou pre výrobu drvičky PET fliaš som získal sledovaním voľných priestranstiev miest a obcí, okolí riek a potokov, kde sa nachádza množstvo odpadu najmä odhodených PET fliaš. Ďalšou motiváciou bola skutočnosť, že množstvo domácností, ktoré separujú odpad a v rámci neho aj PET fľaše tieto odkladajú nestláčané do plastových vriec, ktoré sa málo zapĺňajú a nevyužíva sa ich objem. Návrhom chcem pomôcť nielen domácnostiam, ale aj obciam lepšie a ekonomickejšie využiť separovanie odpadu. Na začiatku bolo však potrebné pripraviť konštrukčné návrhy drvičky obr. 4

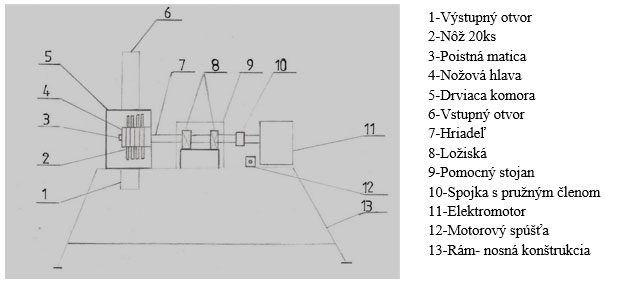

Náčrt zariadenia

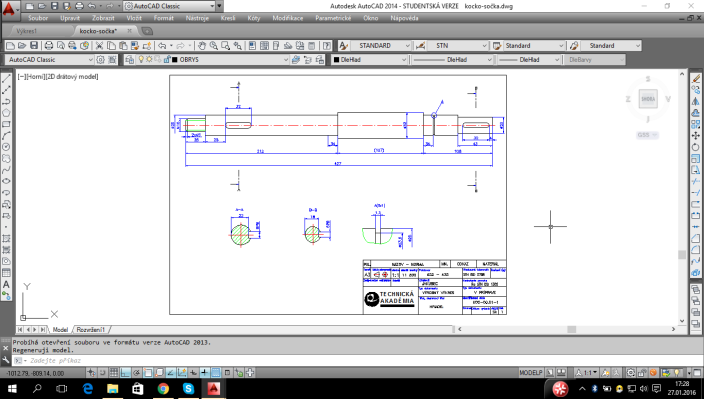

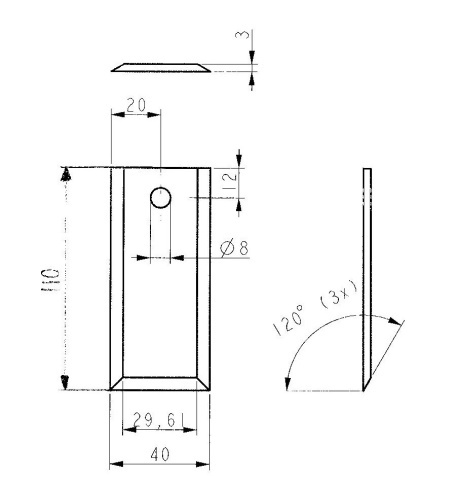

Prvé náčrty som začal v škole. Rozmery som si navrhoval sám, aby boli jednoduchšie na výrobu a aby spĺňali funkciu. Na začiatok som pripravili návrhy voľnou rukou a potom som to preniesol do programu AUTOCAD, v ktorom som načrtol výkresy hriadeľa, nožovej hlavy a noža obr. 5, obr. 6, obr. 7.

Nákup polotovaru tvaru L 40x40x2 mm. Polotovary som si narezal na požadované dĺžky. Hornú časť stojana v tvare obdĺžnika. Konce som odrezal pod uhlom 45°, aby mi vznikol presný roh. Po odrezaní uhla som musel zabrúsiť výstupky ktoré vznikli pri rezaní obr. 8 a obr. 9.

Po narezaní jednotlivých časti som mohol začať zvárať. Najprv som pozváral hornú časť stojana a na rohy stojana som navaril štyri nohy. Potom na konce nôh som navaril tzv. pätky, aby sa stojan nezaboril do zeme. Na hornú časť stojana som potom pripevnil platňu na ktorej bude uložený elektromotor a všetky ostatné časti obr. 10.

Pozváranú konštrukciu som vybrúsil pomocou brúsnych kotúčov na rýchlo reznej brúske. Následne som konštrukciu očistil od nečistôt a prachu pomocou riedidla a pozinkoval zinkovým sprejom

Predtým, ako som začal sústružiť pripravil som si sústružníčke nože v nožovej hlave na sústruhu obr. 11, následne som nastavil rezné podmienky potrebné na sústruženie obr. 12, a upol obrobok obr. 13. Po vykonaní uvedených úkonov som začal sústružiť hriadeľ obr. 14. Musel som vykonávať kontrolné merania pri sústružení obr. 15.

Odstupňovanie na hriadeli som dokončil a tak som musel narezať závit na koniec hriadeľa. Hriadeľ som upol do zveráku a závit som rezal ručne. Používal som aj mazaciu emulziu obr. 16. Ďalšiu operáciu, ktorú som musel vykonať, bolo vyfrézovanie dvoch drážok pre tesné perá, ktoré umožnia spojenie hriadeľa a spojky na druhom konci nožovej hlavy. Hriadeľ som upol do zveráka a na frézovačke som nastavil správne rezné podmienky. Vymenil som nástroj za drážkovaciu frézu priemeru ∅ 6 a ∅ 8 mm a začal frézovať obr. 17.

Frézovaním drážok pre pero bol odstupňovaný hriadeľ dokončený obr. 18

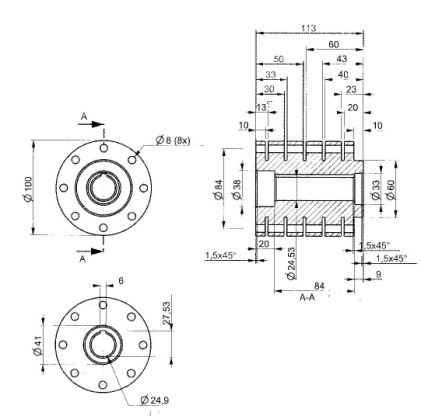

Ďalšiu časť, ktorú som musel vyrobiť bola nožová hlava, v ktorej sú upnuté nože, ktoré podrvia PET fľaše. Nožovú hlavu som vyrobil na základe náčrtu podľa obr. 6. Pri nastavovaní sústruhu som postupoval presne tak isto ako pri výrobe hriadeľa. Začal som odrezaním polovýrobku na rozmer ∅105-120, upol na sústruh a navŕtal som strediacu jamku. Cez celú súčiastku som prevŕtal otvor najskôr s najmenším vrtákom o priemere ∅ 6 mm a potom som priemery vrtáku zväčšoval.

Pri sústružení nožovej hlavy som vykonával tiež aj kontrolu priemerov aby som nevyrobili zlú súčiastku. Potom ako bol otvor na hriadeľ dostatočne veľký, tak som mohol začať sústružiť vnútorným nožom na požadovaný priemer obr. 21. Keď som dokončil vnútorné sústruženie, začal som sústružiť vonkajšie odstupňovania.

Súčiastku som otočil a na čelnej ploche som si vyznačil polohu otvorov pomocou rozstupovej kružnice. Pripravil som si deliaci prístroj a upol na stojanovú vŕtačku. Súčiastku som upol do deliaceho prístroja a prepočítal som si podľa počtu dier, že na každej piatej otáčke na deliacom prístroji bude diera obr. 22. Vyznačením polohy dier som mohol začať vŕtať otvory. Diery som vyvŕtal a súčiastku som upol naspäť na sústruh, na ktorom som začal sústružiť drážky do ktorých sa uložia rezné nože. Najprv som vŕtal a potom sústružil drážky, aby som predišiel posunutiu vrtáka v drážke a nepresnej výrobe jednotlivých dier. Týmto bola nožová hlava dokončená a mohol som začať vyrábať rezné nože.

Výrobu nožov som začal kúpou pásovej ocele šírky 20 mm a hrúbky 3 mm. Na vodorovnú frézovačku som upol zverák, na ktorom som nastavil uhol sklonu 40 stupňov a nastavil vhodné rezné podmienky. Pod týmto uhlom som začal frézovať obr. 23. Tento proces frézovania som musel vykonať na 20 ks nožov. Po ofrézovaní hrán som musel nože dobrúsiť, aby boli dostatočne ostré.

Použil som elektromotor s výkonom 1,1 kW a 1400 otáčok. Motor som musel vyskúšať a po následnej skúške som ho mohol vyčistiť a nalakovať, aby som ho mohol použiť. Obr. 24.

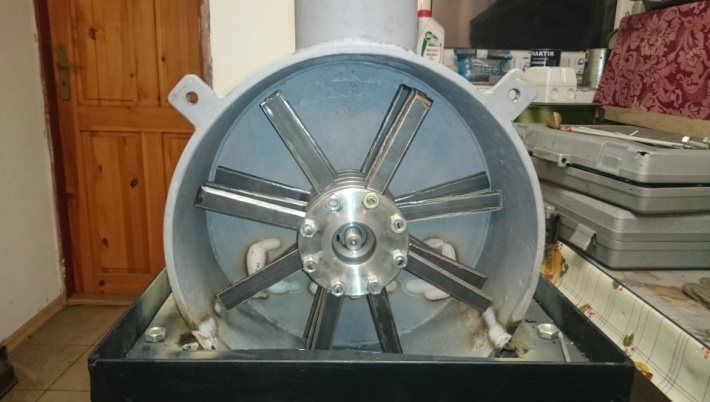

Na nožovú hlavu som priskrutkoval nože, ktoré som prevŕtal vrtákom priemeru ∅ 8. Navŕtané nože som upevnil pomocou závitových tyčí a matíc z oboch strán. Obr. 25.

Po pripravení všetkých potrebných dielcov som mohol začať montáž zariadenia. Motor s hriadeľom som spojil pomocou spojky so silónovým trojuholníkom.

Na konštrukciu som pripevnili plech o hrúbke 2mm, na ktorý som následne upevnil násypku obr.26, hriadeľ s ložiskami, ktoré boli uložene v tzv. domčekoch obr. 27. Ďalej som na hriadeľ nasunul nožovú hlavu obr. 28 a následne motor s vypínačom obr. 29. Kompletné zariadenie som nalakoval na čierno a motor s krytom na hriadeľ na červeno obr. 30.

Tak ako sa vyskytnú problémy pri výrobe zariadení, pri mojej práci tomu nebolo inak. Stretol som sa s dvoma základnými problémami.

Na výrobu vnútornej drážky obr. 31 som potreboval zvislú obrážačku ktorú na škole nemáme a preto som túto drážku dal vyrobiť do firmy LEMAKOR s.r.o. ktorá sa nachádza v Prakovciach.

Násypku obr. 32 som dal vyrobiť vo firme LEMAKOR s.r.o. Prakovce, pretože sa skladá z troch rúr pričom najväčšia má priemer 320 mm. Firma mi tieto rúry vedela ponúknuť a následne násypku aj vyrobiť.

Výrobky z plastu

Znečistenie PET fľašami Znečistené more

Náčrt hriadeľa

Náčrt nožovej hlavy Náčrt noža

Základná konštrukcia

Nožová hlava s nožmi