Charakteristika lisu

Lisy radíme do kategórie tvárniacich strojov, čo je umelé vytvorená dynamická sústava slúžiaca k realizácii úkonu tvárniaceho procesu, vedúceho k trvalému pretvorenia východzieho materiálu. Lisy sa rozdeľujú podľa toho, akú energiu využívajú (ručné, hydraulické, mechanické). Princíp hydraulického zariadenia vychádza z pascalovho zákona. Pascalov zákon hovorí že, tlak v kvapaline, ktorý vznikne pôsobením vonkajšej sily na povrch kvapaliny v uzavretej nádobe, je v každom mieste kvapaliny rovnaký.

Základné technické parametre lisu

Technické parametre tvárniaceho stroja sú fyzikálne veličiny, ktoré určujú hlavné rozmery, pracovný rozsah stroja a maximálne rozmery výrobku, ktoré môžeme na stroji vyrobiť. Parametre delíme na rozmerové a výkonové. Rozmerové parametre určujú vonkajšie rozmery stroja, rozmery a rozsah zmeny pracovného priestoru. Rozmery pracovného priestoru sú voči výrobkom zväčšene o rožné pomôcky vrátane nástrojov. Pri určení výkonových parametrov sa vychádza vždy z parametrov technologického tvárniaceho pochodu.

Hlavné rozmery:

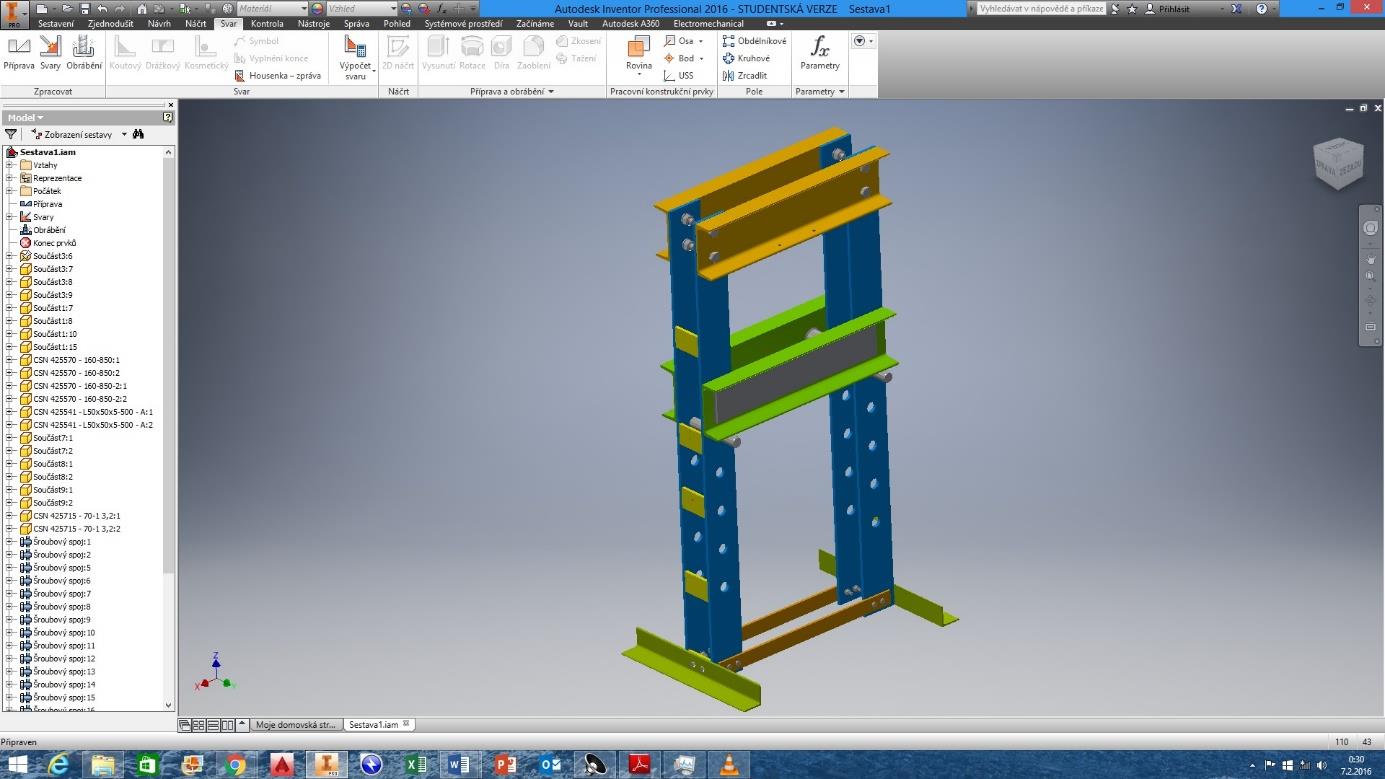

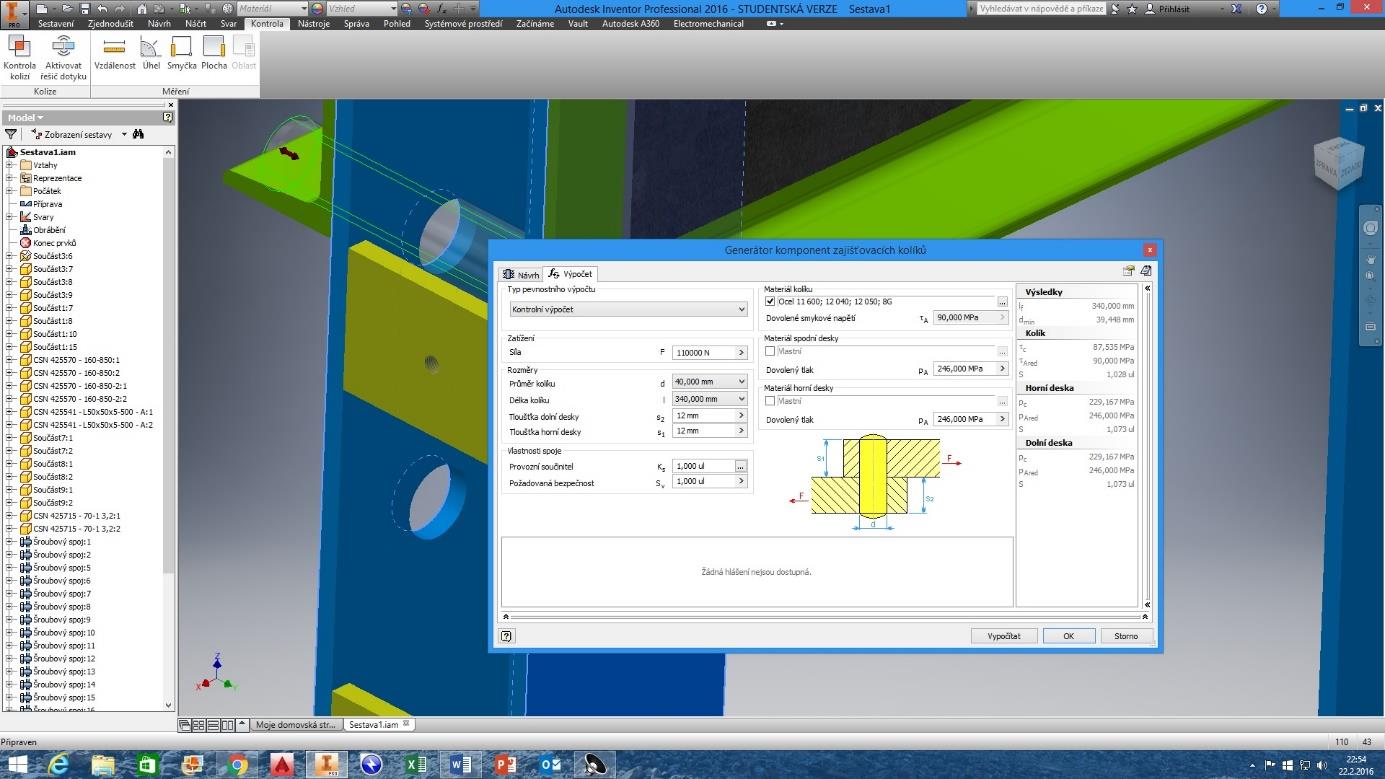

Návrh rámu

Rám musí spĺňať hneď niekoľko požiadaviek a to:

-lacná výroba

-jednoduchá výroba

-čo najnižšia hmotnosť

Základom našej konštrukcie sú štyri U-profily, štyri plechy o hrúbke 12 mm, dve L-profily, desať 12 mm plechov s rozmermi 120x80. Ako materiál sme zvolili konštrukčnú oceľ 11 373.0 pre jej dostupnosť, cenu a zaručenú zveriteľnosť. Návrh rámu sme vytvorili pomocou CAD programu Autodesk Inventor 2016. Rám sme tvorili s použitým rámových konštrukcii a obsahového centra s ktorého sme potom vygenerovali výkres a výkresy jednotlivých profilov a plechov.

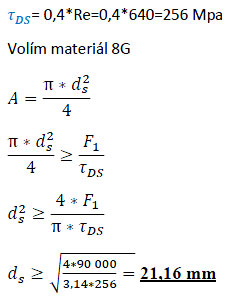

Návrh skrutkového spoja

Skrutky sú zaťažene silou kolmou na os skrutky, takže musíme skrutky skontrolovať na strih. Najskôr si zvolíme materiál skrutky a dovolene napätie v strihu.

Prierez lícnej časti drieku skrutky

Zvolili sme materiál 8G

Z STN je najbližšia vyššia lícovaná skrutka s priemeru drieku ds=25. Volím podľa DIN 609 lícovanú skrutku M24.Kontrolu navrhnutých skrutiek sme robili pomocou generátora skrutiek. Zvolili sme lícovane skrutky (DIN 609) z materiálu 8G, podložky (DIN 125-A), matice (DIN 934).

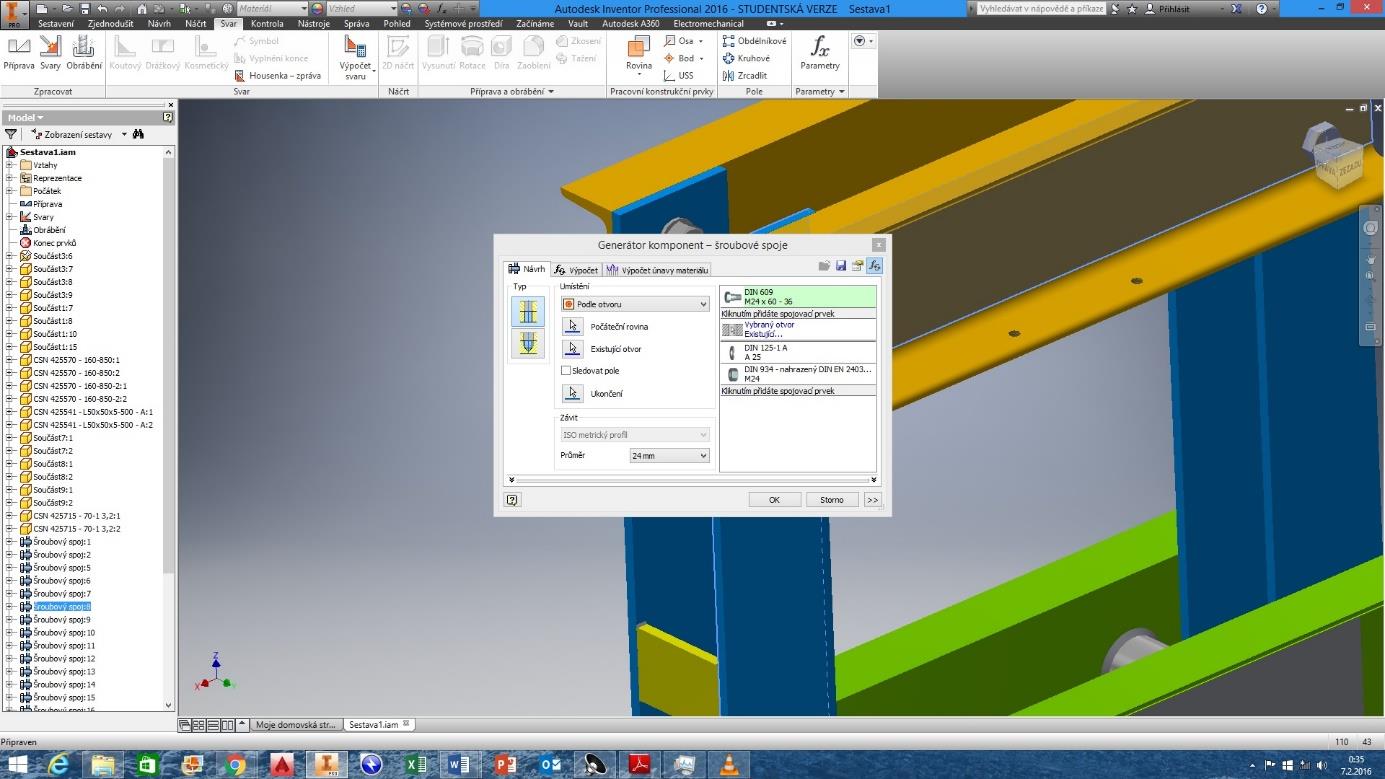

Návrh kolíkového spoja

Koliky skontroluje tiež na strih. Zvolili sme materiál 11 600.

Z STN je najbližší vyšší priemer kolíku ds=40. Volím podľa ISO 2338 valcový kolík s rozmermi Ø40 h8x 340. Kontrolu navrhnutých kolíkov sme robili pomocou generátora kolíkov.

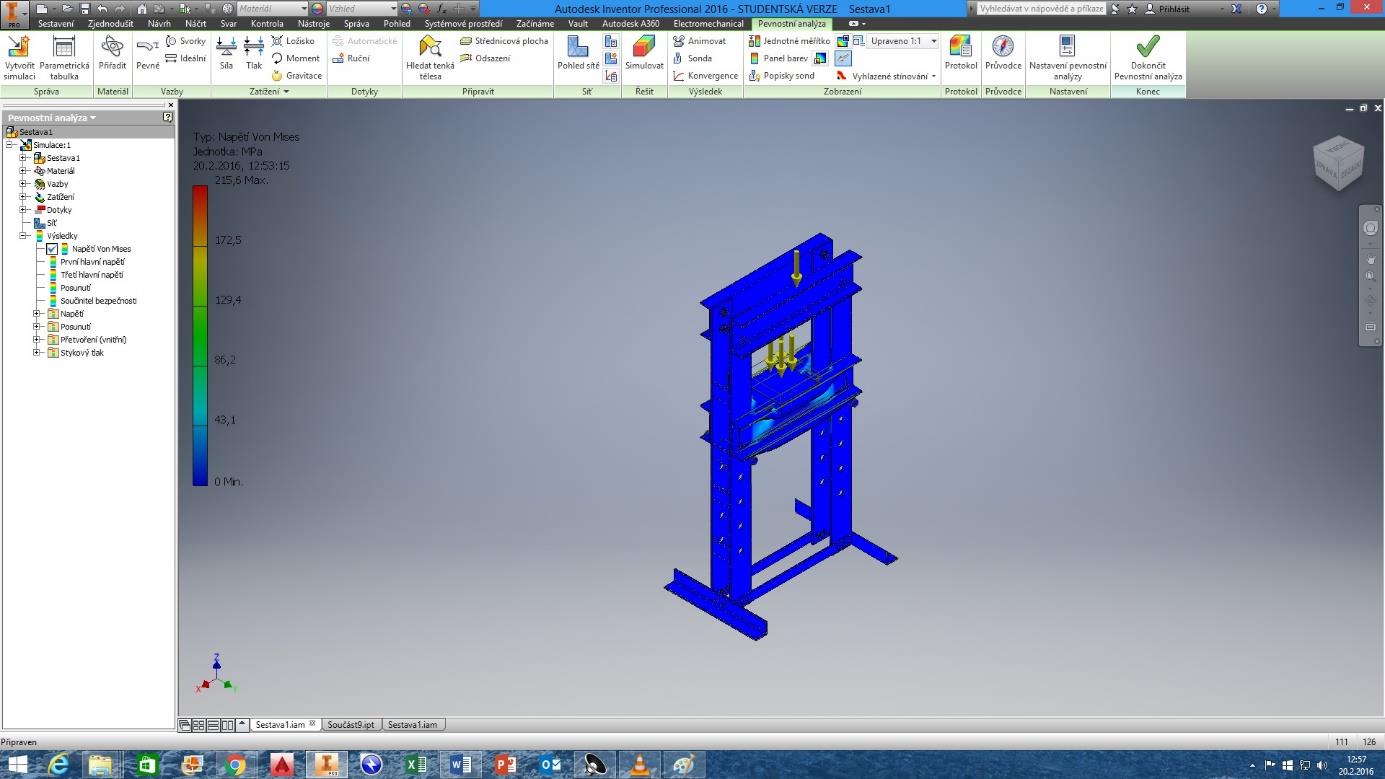

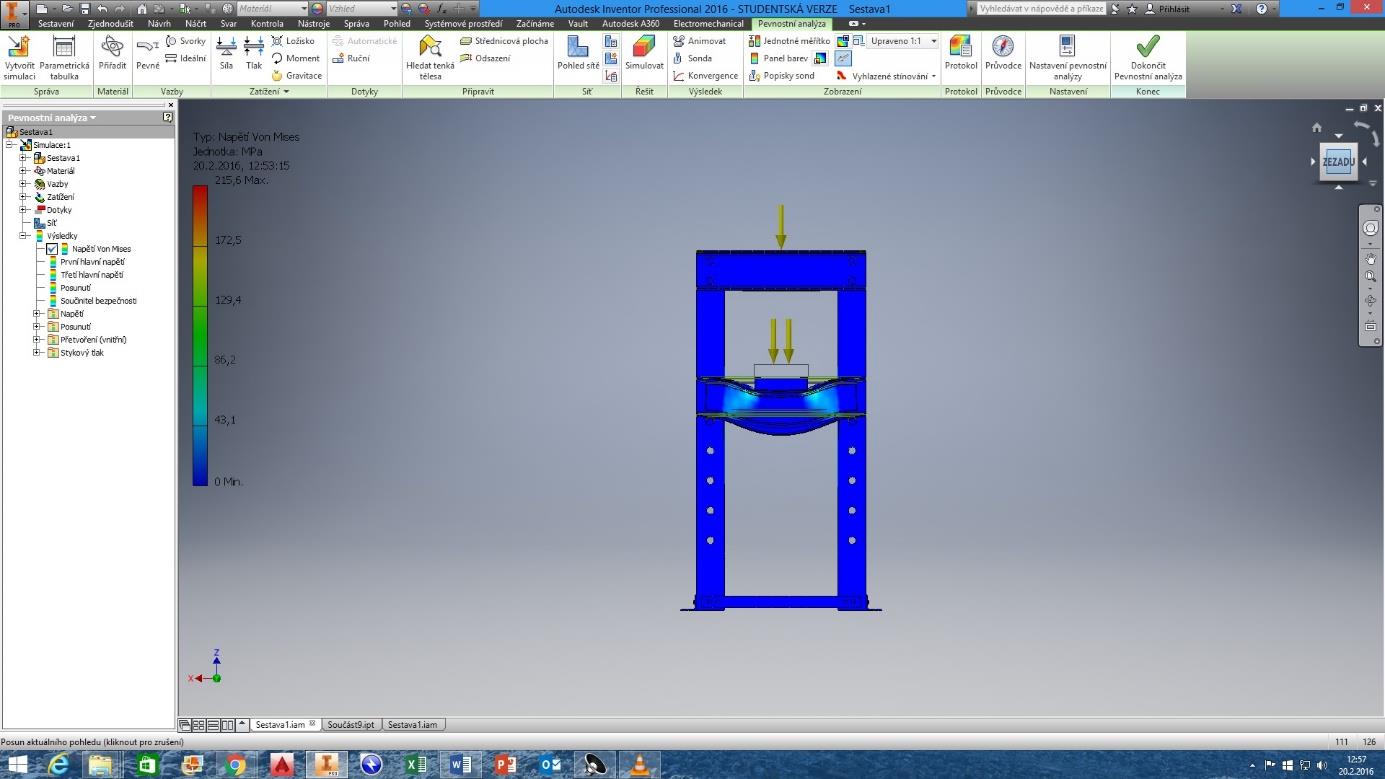

MKP analýza

Lisovacia sila hydraulického valca je 30t. 30t si musíme premeniť na KN aby sme mohli vypočítať tlak pomocou známeho vzorca P=F/S. Vypočítaný tlak sme zadali do pevnostnej analýzy a po asi 10 min čakania nám ukázalo zaťaženie na nosníku. Z pevnostnej analýzy som zistil, že konštrukcia je dostatočne tuhá a pevná.

Pod pojmom hydraulika sa označuje tvorba síl a pohybov prostredníctvom tlakovej kvapaliny. Tlaková kvapalina je pritom nositeľom energie.

Hydrauliku delíme na:

- stacionárnu (lisy, valcovacie trate, výťahy)

- mobilnú (stavebné, poľnohospodárske stroje, zdvíhacie ramena)

Mobilná hydraulika sa pohybuje na kolesách alebo pásoch, stacionárna je pevne vstavaná na jednom mieste. Charakteristickou vlastnosťou mobilnej hydrauliky je to, že jej riadiace prvky (rozvádzače, ventily) sú riadené priamo rukou a stacionárne hydraulické mechanizmy sú väčšinou ovládané elektromagneticky.

Stacionárna a mobilná hydraulika

Hydraulické mechanizmy využívajú na prenos energie kvapaliny.

Hydrostatické mechanizmy - využíva sa tlaková energia kvapaliny

- obrábacie a tvárniace stroje

- automatizačné a mechanizačné zariadenia výrobných strojov

- zariadenia baní a hút

- stavebné a poľnohospodárske stroje (automobilové žeriavy, nakladače)

Hydrodynamické mechanizmy - využíva sa pohybová energia kvapaliny

- mobilné stroje (autobusy, lokomotívy)

- pohony veľkých strojov

Výhody a nevýhody hydrauliky

Hlavné výhody hydrauliky :

- prenos veľkých síl pri použití malých súčiastok, to znamená vysoký merný výkon,

- vysoká flexibilita priestorového uloženia pohonov a zariadení,

- rozbeh z pokojového stavu pod maximálnou záťažou,

- samomazanie a s tým spojený bezporuchový chod,

- dobrá ovládateľnosť a regulovateľnosť,

- veľmi dobrý odvod tepla,

- jednoduchá ochrana proti preťaženiu .

Nevýhody týkajúce sa hydrauliky :

- hrozba znečistenia okolia presakujúcim médiom (nebezpečenstvo úrazu ),

- citlivosť voči teplotným zmenám kvapaliny pod tlakom,

- nákladné riadenie systému (napr. technologická náročnosť alebo nepretržitý dozor),

- citlivosť na nečistoty , z tohto dôvodu je nutné kontrolovať a filtrovať kvapalinu,

- nebezpečenstvo kvôli vysokým tlakom ( rezný prúd ).

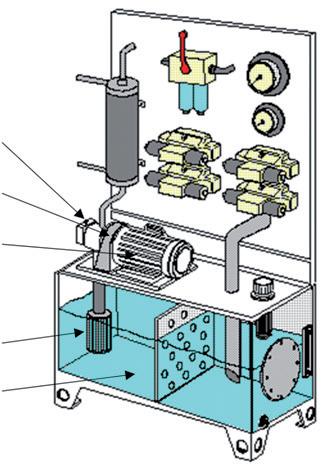

Hydraulické agregáty

Hydraulický agregát predstavuje súbor prvkov zdroja tlakovej energie [6]. K typickým prvkom tvoriacim hydraulický agregát patria – obr. 36:

1. pohon,

2. spojka,

3. hydrogenerátor,

4. poistný ventil,

5. redukčný ventil,

6. filter,

7. nádrž,

8. teplotný výmenník.

Hydraulický agregát

Typ pohonu závisí od toho, či ide o stacionárne alebo mobilné zariadenie. Pri stacionárnych hydraulických zariadeniach sa najčastejšie ako pohon používa elektromotor. Mobilná technika používa spaľovacie motory.

Spojka

Spojka spája pohon s hydrogenerátorom. Okrem samotného prenosu krútiaceho momentu z motora na generátor má plniť aj funkciu tlmenia rázov medzi týmito prvkami. Tým sa eliminuje prenos tlakových špičiek z generátora na motor a v opačnom smere nepravidelnosť chodu motora na generátor. Spojka má ďalej umožňovať vyrovnanie prípadnej montážnej nesúosovosti oboch spájaných hriadeľov. Často sa používa kotúčová spojka BKN, príp. iný typ spojky s galvanicky oddelenými kotúčmi.

Hydraulické čerpadlá (hydrogenerátory)

Existuje veľa konštrukčných typov hydrogenerátorov. Ktorý typ bude použitý, závisí od viacerých kritérií, všetky však majú rovnaký hlavný cieľ, a to premenu mechanickej energie na tlakovú energiu. Jednoduchými a aj lacnými sú zubové hydrogenerátory [7]. Vďaka ich technickým parametrom a cene sú veľmi často používané najmä v jednoduchých a stredne náročných aplikáciách. Konštrukčne sa vyhotovujú ako hydrogenerátory s vonkajším ozubením a s vnútorným ozubením.

Filter

Filter slúži na zachytenie nečistôt v hydraulickej kvapaline, čím chráni všetky prvky hydraulického obvodu pred poškodením a predčasným mechanickým opotrebením. Zároveň tak udržiava správnu funkciu prvkov v obvode [6]. väčšinou sa v hydraulickom obvode používa jeden hlavný filter a v niektorých prípadoch ešte ďalšie doplnkové filtre. Hlavný filter môže byť zaradený v rôznych častiach obvodu a podľa toho dosiahneme rôzne vlastnosti hydraulického agregátu.

Nádrž

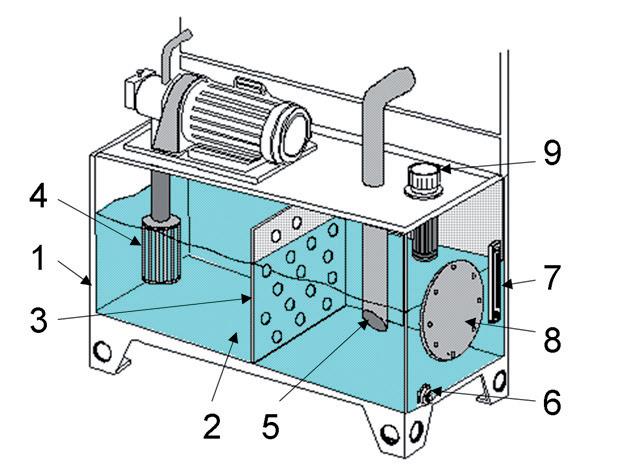

Nádrž je podstatnou časťou hydraulického agregátu [6]. Má niekoľko dôležitých funkcií. Slúži na uskladnenie hydraulického oleja potrebného na činnosť mechanizmu. Ďalšou úlohou nádrže je odlúčenie vzduchu, vody a mechanických nečistôt z hydraulického oleja. objem nádrže závisí od konkrétnej technickej aplikácie. pri stacionárnych zariadeniach je odporúčaný objem určený ako množstvo kvapaliny prečerpané generátorom za 3 až 5 minút. takéto veľké množstvo kvapaliny zabezpečí jej prirodzené ochladenie v nádrži, takže zväčša nie je nutné prídavné chladenie kvapaliny. v mobilných zariadeniach, keď je hmotnosť jedným z rozhodujúcich kritérií, je požiadavka, aby nádrž obsahovala iba skutočne potrebné množstvo oleja. preto je aj prirodzené, že pri týchto zariadeniach bude súčasťou zdroja tlakovej energie aj prídavný chladič. Hlavné časti nádrže sú na obr.

Hlavné časti nádrže

Samotná nádrž (1) má dno sklonené, aby mechanické nečistoty klesali smerom k najnižšiemu bodu.V najnižšom bode nádrže býva umiestnený vypúšťací otvor. ten je zakrytý vypúšťacou skrutkou (6). Vypúšťacia skrutka máva aj magnet na zachytenie kovových mechanických nečistôt. vysoké nádrže sú vhodnejšie na odvod tepla z kvapaliny, široké na odstránenie vzduchu. v nádrži je uskladnená hydraulická kvapalina (2). aby pri prúdení kvapaliny z nádrže a do nádrže nevzniklo nepriaznivé vlnenie, bývajú v nádrži umiestnené vlnolamy (3). na obr. 41 sú vo vlnolame otvory, ktorými kvapalina môže prechádzať do časti nasávania, pričom vďaka týmto otvorom v priehradke vlnolamu sa ťažké kovové nečistoty usádzajú v časti spätného potrubia (5). nasávacie a spätné potrubie majú byť od seba vzdialené čo najviac. aby prúd kvapaliny vracaný späť do nádrže nenarážal na dno a nespôsoboval tak nadmerné vírenie usádzaných nečistôt, je spätné potrubie ukončené šikmým zrezaním (5). nasávacie potrubie býva doplnené o filter nasávanej kvapaliny (4). nádrž je ďalej vybavená olejoznakom (7) na kontrolu stavu hladiny. na olejoznaku je vyznačená maximálna a minimálna úroveň hladiny kvapaliny v nádrži. veľké nádrže majú samostatný kryt (8) umožňujúci čistenie vnútra nádrže bez nutnosti demontáže celej hornej časti. v hornej časti nádrže je nalievací otvor (9) s filtrom. na vyrovnanie tlakov pri kolísaní hladiny musí byť nádrž odvzdušnená, preto je nalievací otvor zakrytý skrutkou s otvorom a s odvzdušňovacím filtrom (9).

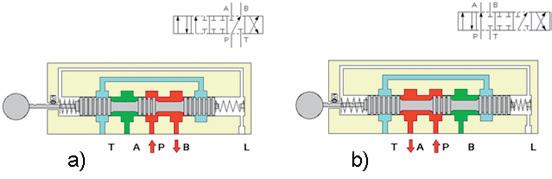

Rozvádzacie ventily, rozvádzače

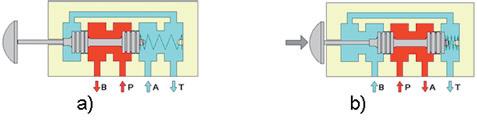

Jednými z najpoužívanejších rozvádzačov v hydrostatických systémoch sú 4-cestné 2-polohové a 3-polohové rozvádzače. tieto rozvádzače majú dva pracovné vývody a a B, takže sa používajú na riadenie dvojčinných hydromotorov. na obr. 57 je rozvádzač 4/2 s posúvačom s dvojpiestovou konštrukciou. na obr. 58 je rozvádzač 4/2 s trojpiestovou konštrukciou posúvača.

Rozvádzač 4/2 s dvojpiestovým posúvačom: a) kľudová poloha, b) pracovná poloha podľa obr. 58c) je v kľudovej polohe rozvádzača hydromotor buď držaný vo východiskovej polohe, keď je piest v zadnej koncovej polohe, alebo je hydromotor v režime vratného pohybu piesta. v pracovnej polohe rozvádzača bude hydromotor vykonávať pracovný pohyb, teda piestna tyč sa bude vysúvať.

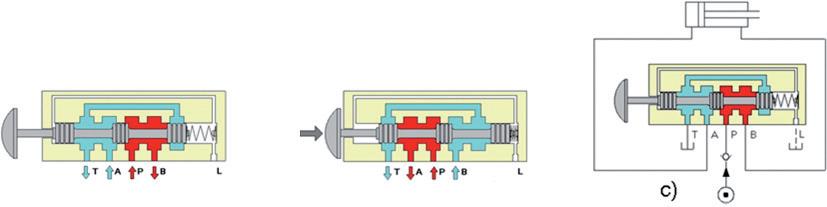

Rozvádzač 4/2 s trojpiestovým posúvačom: a) kľudová poloha, b) pracovná poloha, c) prepojenie rozvádzača s lineárnym hydromotorom

v hydraulike sú veľmi často využívané stredné polohy 3-polohových rozvádzačov (pozri podkapitolu 4.1.3, obr. 84). pracovné polohy týchto rozvádzačov sú rovnaké, líšia sa len prepojením ciest v kľudovej polohe. konštrukčne sú vyhotovené ako posúvačové vzhľadom na to, že sedlová konštrukcia by bola príliš náročná. na obr. 59b) je v kľudovej polohe rozvádzača prepojený tlakový vstup p s výstupom t vedúcim do nádrže. toto prepojenie stredovej polohy zabezpečí odľahčenie hydrogenerátora pri zastavení chodu hydromotora.

Rozvádzač 4/3: a) pracovná poloha p – B, b) kľudová poloha p – t, c) pracovná poloha p – a

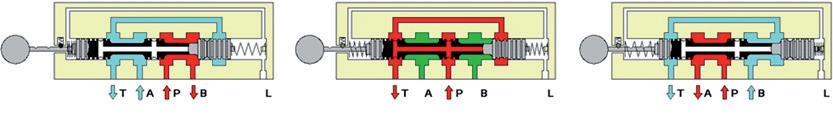

V niektorých prípadoch je potrebné vedieť, k akým stavom prepojenia ciest dochádza pri zmene polohy rozvádzača, teda pri presúvaní posúvača. tieto stavy súvisia s prekrývaním riadiacich hrán posúvača a telesa rozvádzača. ak je to dôležitá informácia, vyznačujú sa prechodové stavy v schematickej značke čiarkovanými čiarami – obr. Z obrázka je vidieť, že sa ide o rozvádzač s uzavretými cestami v strednej polohe. Ľavá a pravá prechodová poloha je kombináciou medzi pozitívnym a negatívnym prekrytím riadiacich hrán. v pravej polohe podľa obr. 60a) je prepojenie a – t s pozitívnym prekrytím a prepojenie p – B s negatívnym prepojením.

Rozvádzač 4/3s uzatvorenými cestami v strednej polohe: a) prechodový stav k pracovnej polohe p – B, b) prechodový stav k pracovnej polohe p – a

Škrtiace ventily

Škrtiace ventily predstavujú riadiace prvky umožňujúce zmenu prierezu pre pretekajúcu hydraulickú kvapalinu. používajú sa na spomalenie rýchlosti pohybu motora – pozri podkapitolu 5.2.2. konštrukčne majú rôzne vyhotovenia. na obr. 61a) je ihlová konštrukcia. Je to na jednej strane lacné vyhotovenie, no na druhej strane veľmi závislé od viskozity a malé prestavenie ihly má za následok pomerne veľkú zmenu prierezu. na obr. 61b) je konštrukcia s čelnou skrutkovicovou štrbinou. toto vyhotovenie má presne opačné vlastnosti. Je drahé, necitlivé na viskozitu a citlivosť nastavenia je veľká.

Tlakové ventily

Tlakové ventily sú riadiace prvky umožňujúce nastavenie maximálneho alebo minimálneho tlaku v obvode či jeho časti, obmedzujú teda silu lineárneho, resp. krútiaci moment rotačného motora. Majú zväčša sedlovú konštrukciu.

Redukčné ventily

Redukčný ventil je riadiaci prvok umožňujúci nastaviť konštantný tlak v obvode alebo v jeho časti, teda aj konštantnú silu lineárneho, resp. krútiaci moment rotačného motora. používa sa aj v prípade, ak treba v jednom obvode nastaviť viaceré tlaky.

Jednosmerné ventily

Jednosmerné ventily prepúšťajú prúd tlakovej kvapaliny len v jednom smere. v druhom smere sú zatvorené. najčastejšie majú sedlovú konštrukciu. Ak treba jednosmerný ventil otvoriť aj v nepriepustnom smere, používajú sa riadené jednosmerné. Pri prúdení kvapaliny v smere B – A je jednosmerný ventil nepriepustný. Privedením riadiaceho signálu X sa tento ventil otvorí aj pre smer prúdenia B – A.

Meracie prvky a prístroje

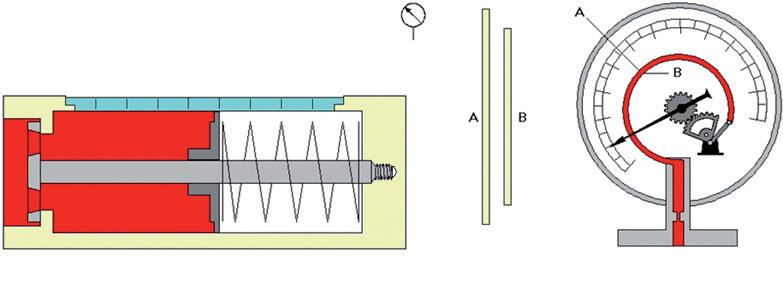

Najčastejšími meracími prístrojmi pri tekutinových mechanizmoch sú manometre (meranie tlaku), teplomery a prietokomery. Na obr. 72 sú zobrazené dva typy manometrov – piestový (obr. 72a) a Bourdonov (obr. 72b). Tlakomer s Bourdonovou trubicou je najpoužívanejším tlakomerom. Ich použitie je obmedzené tlakmi 1000 barov, čo však pri bežných tlakoch v hydraulických zariadeniach cca 300 barov prakticky nie je žiadnou nevýhodou. Pri montáži treba dodržať predpísanú polohu týchto tlakomerov.

Tlakomery: a) piestový, b) Bourdonov

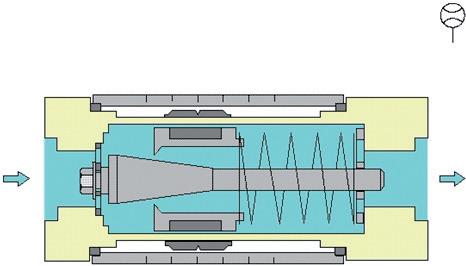

Na obr. 73 je plavákový prietokomer. Vnútorný kužeľ je pevne spojený s telesom meracieho prístroja. Prúd kvapaliny tečie medzi kužeľom a pohyblivým piestom a zároveň presúva pohyblivý piest proti sile pružiny. Medzera medzi piestom a kužeľom tvorí clonu a práve zaradenie clony do potrubia je základným princípom na meranie prietoku. Namiesto merania tlakového spádu pred a za clonou je pri plavákovom prietokomere zaznamenávaná poloha pohyblivého piesta zodpovedajúca rovnosti tlakovej sily na piest a sily stlačenej pružiny. Obe sily pôsobia proti sebe a piest tak zaujme rovnovážnu polohu úmernú prietoku kvapaliny.

Plavákový prietokomer

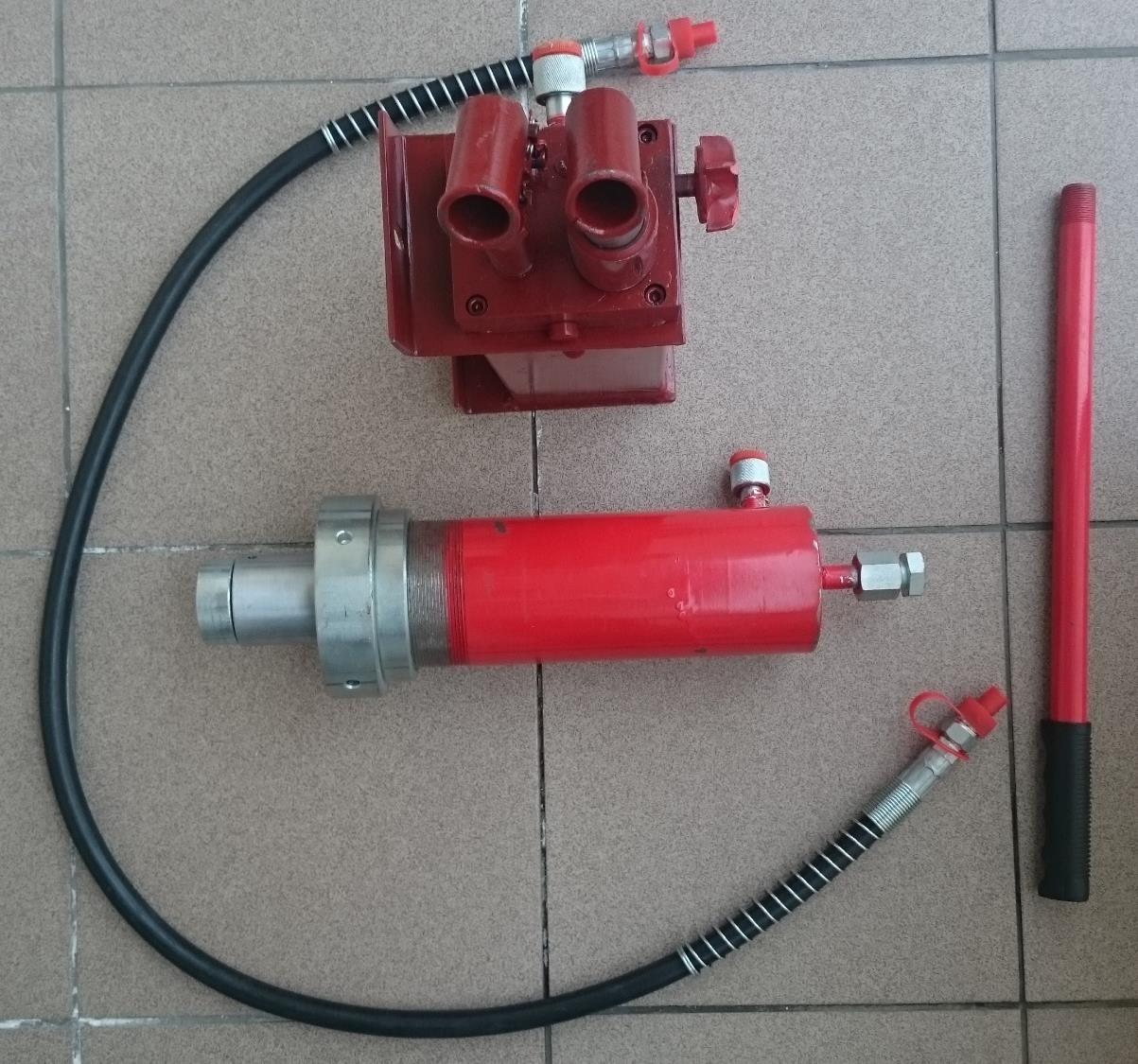

Z internetu sme objednali 30t hydraulicky valec s ručnou pumpou,pákou a hydraulickou hadicou (obr.74)

Hydraulický valec s pumpou,pákou a hydraulickou hadicou

Dvojstupňová hydraulická pumpa pre pomalý a rýchly posuv. Je vyrobené z robustnej kovovej konštrukcii.

Hydraulický valce s lisovacou silou 30t.

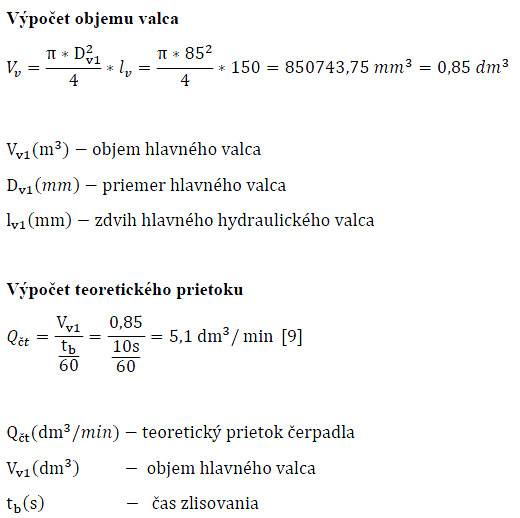

Návrh hydraulického čerpadla (hydrogenerátora)

Ako najlepšia voľba hydrogenerátora je zubové čerpadlo s vnútorným ozubením. Ide o najpoužívanejší typ čerpadiel v hydraulických obvodoch.

Podľa výpočtu prietoku čerpadla sme zvolili čerpadlo od firmy BM Hydraulika s geometrickým objemom o veľkosti 6 cm3/ ot. K čerpadlu vyberieme vhodný elektromotor, ktorý bude poháňať čerpadlo. Zvolili sme elektromotor od firmy SIEMENS 1LA9 115-6AA s výkonom 3 kW a 940 ot.

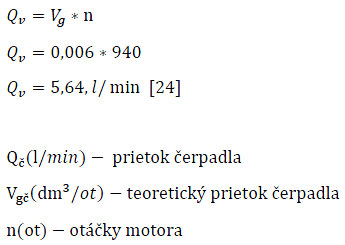

Kontrola prietoku čerpadla

Kontrola elektromotora

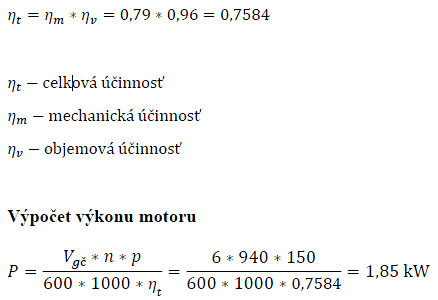

Musíme skontrolovať vhodnosť zvoleného elektromotora, či zo svojim výkonom je dostačujúci pre pohon čerpadla. Pri kontrole sme zvolili mechanickú účinnosť nm=0,79 a objemová účinnosť nm=0,96.

Z výsledku je zrejme, že motor je dostatočne predimenzovaný s rezervou pre zmenu čerpadla alebo nastavenia tlaku v systéme.

Podľa [27] je uvedené, že veľkosť hydraulické nádrže by mala byť v rozmedzí 2 – 4 násobku minútového prietoku čerpadla. Bola zvolená stredná hodnota 3.

Objem nádrže:

Vn=Qč∗3=6∗3=18 l

Vn − objem olejovej nádrže

Qč − prietok čerpadla

Objem nádrže 18 l. Veľkosť nádrže bola zvýšená na objem 30 l z dôvodov lepšieho chladenia a výmeny oleje v hydraulickom okruhu.

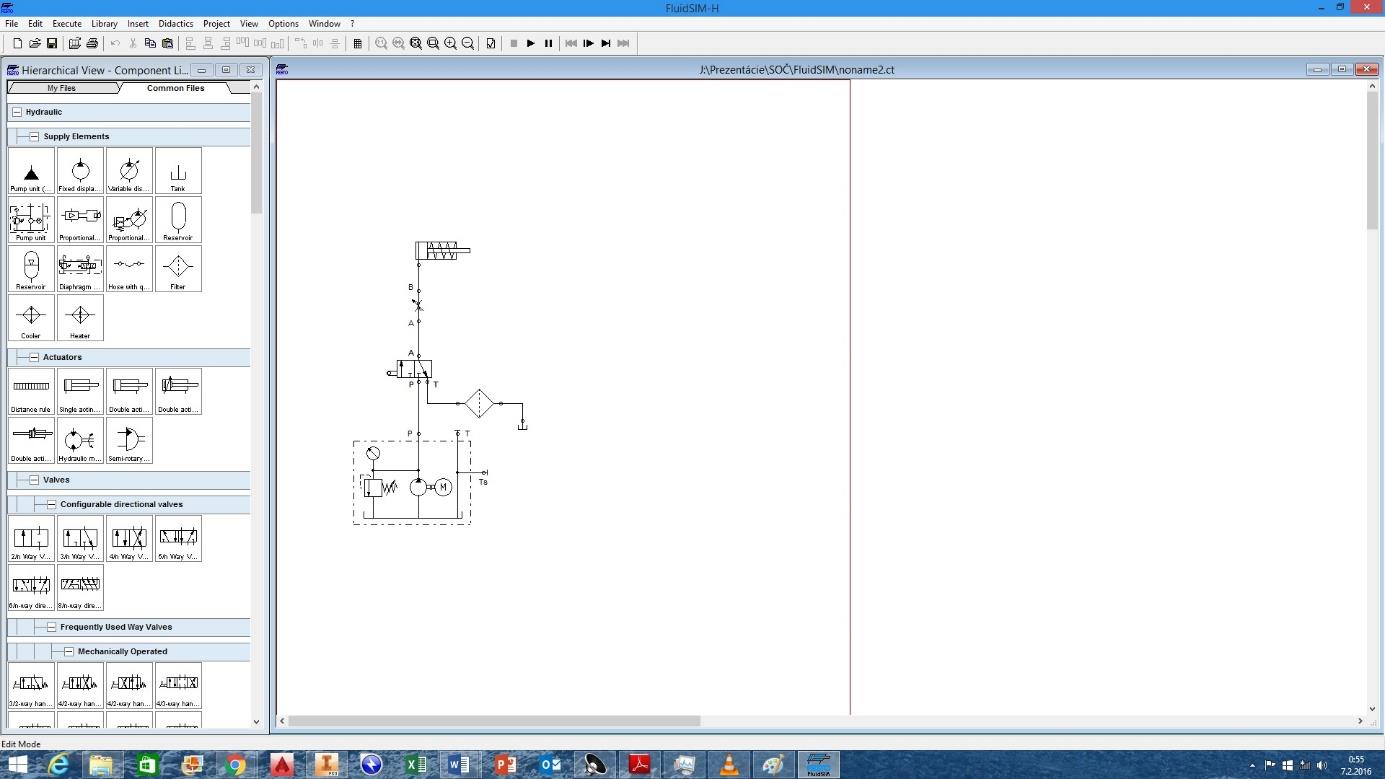

Hydraulickú schému sme navrhovali v programe Fluidsim 4.2, s ktorým sa stretávame počas štúdia na strednej priemyselnej skole v Poprade v odbore mechatronika.

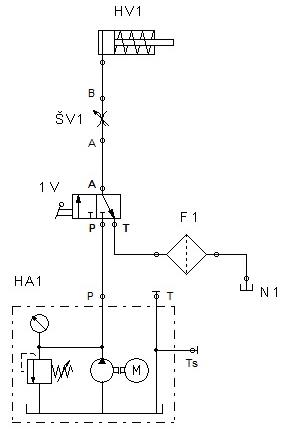

Hydraulická schéma

Legenda:

HV1 - jednočinný hydraulický valec s vratnou pružinou

ŠV1 - škrtiaci ventil citlivý k zmenám viskozity

1V - 3/2 rozvádzač

F1 - filter

N1 - nádrž

HA1 - hydraulický agregát

Princíp činnosti:

Piest je zasunutý, keď je rozvádzač 1V vo východzej polohe (obr. 75), po stisnutý tlačidla 1V sa piest vysunie, čerpadlo olej nasaje z nádrže, ktorý vytláča do rozvádzača cez škrtiaci ventil až do hydraulického valca. V prípade povoleného tlaku sa poistný ventil otvorí a prebytočný olej vypusti späť do olejovej nádrže. Ak sa rozvádzač 1V vráti do vychodzej polohy, tak sa piest zasunie, vytlačí olej cez rozvádzač 1V cez filter do nádrže.

Zvolil som agregát od firmy BM Hydraulika, ktorý si môže zákazník na základe výpočtov a potrieb vyskladať.

Navrhli sme hydraulický dielenský lis, pri ktorom sme vypočítali jednotlivé prvky ako sú skrutkové a kolikové spoje. Ďalej sme zrobili pevnostnú analýzu, kde sme skontrolovali nosíky. K lisu sme navrhli hydraulický agregát, v ktorom sme vypočítali hlavné hydraulické prvky agregátu ako sú motor, čerpadlo a nádrž. Všetky simulácie a výpočty nám vyšli a tým sme dokázali že náš hydraulicky lis je funkčný a pripravený na výrobu.