Úlohou projektu je identifikácia procesu brúsenia, prostredníctvom vplyvu procesných faktorov na kvalitu obrobenej plochy. Ide o optimalizáciu procesných faktorov vplývajúcich do priebehu obrábania na výstupné výsledky.

Hlavné ciele projektu po zhodnotení teoretických základov sú zamerané na nasledujúce úlohy:

- vykonanie skúšok,

- faktorová analýza vplyvu procesných faktorov na kvalitu obrobenej plochy,

- štatistické spracovanie nameraných hodnôt a ich vyhodnotenie v programe Excel.

Cieľom naplnenia uvedených úloh je rozšíriť teoretické a praktické poznatky v procese obrábania technologickou metódou brúsenia na báze stredoškolského štúdia.

Parametre kontaktu brúsneho zrna s materiálom obrobku sú základnými parametrami úberového procesu. Možno ich opisovať rôzne napr. podľa geometrických, geometricko – kinematických, energetických a iných hľadísk. Základným parametrom je dĺžka kontaktu l a faktor hrúbka odrezávanej vrstvy a.

- brúsne zrná sú uložené v spojive, pričom vzájomná kompozícia brúsivo – spojivo rozhodujúco vplýva na kvalitu nástroja a produkcie.

- brúsne procesy sú sprievodným javom pri mnohých situáciách trenia a úberov.

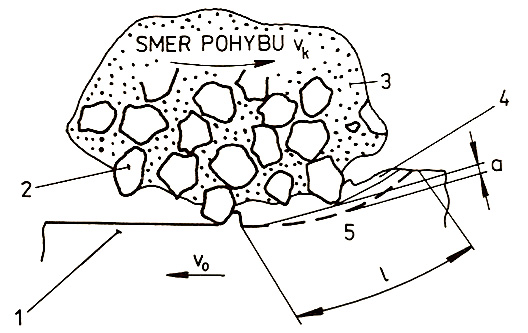

Obr. 1 Činnosť zŕn brúsneho kotúča v priebehu procesu [10]

1 – obrobok. 2 – brúsne zrno, 3 – spojivo, 4 – odrezávaný materiál, 5 – priestor na triesku, vk – obvodová rýchlosť kotúča, a – hrúbka odrezávanej vrstvy, vo – obvodová rýchlosť obrobku

Kinematiku brúsenia určuje hlavný rezný a vedľajší posuvný pohyb. Obrobok vykonáva priamočiary alebo rotačný vedľajší pohyb a nástroj pracovný rotačný pohyb, definovaný ako hlavný, resp. rezný pohyb.

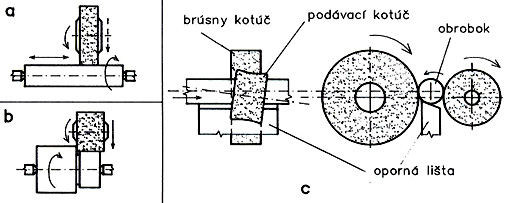

Obr. 2 Kinematika vonkajšieho valcového brúsenia

Pokusy, v ktorých sú realizované všetky možné kombinácie hladín faktorov bez opakovania, nazývame úplné faktorové vykonanie skúšok. Ak je počet faktorov k a počet hladín každého z nich je λ, potom počet kombinácií N pri úplnom faktorovom experimente zodpovedá počtu pokusov a platí vzťah (1):

N = λk (1)

kde: λ – počet úrovní

k – počet faktorov

Pri dvoch úrovniach jednotlivých faktorov, ktorých jednotlivé úrovne sa kódujú ako –1 a +1 ide o plný faktorový pokus typu 2k. V našom prípade sa sledujú tri faktory vstupujúce do procesu brúsenia, takže ide o trojdimenzionálny lineárny model. Potom sa pre tieto faktory zrealizujú jednotlivé pokusy v 23= 8 rôznych kombináciách.

Matematický plán zostavený kódovanými podmienkami medzi úrovňami –1 a +1, ktoré predstavujú interval jednotlivých faktorov sa priradí určenie koeficientov úrovní:

Tab. 1 Určenie koeficientov úrovní pre interval zadaných faktorov

|

|

Faktory |

Interval faktorov |

|||

|

označenie |

názvoslovie |

rozmer |

-1 |

+1 |

|

|

1. |

x1 |

otáčky kotúča nk |

min-1 |

1592 |

2548 |

|

2. |

x2 |

hĺbka rezu ap |

mm |

0,02 |

0,05 |

|

3. |

x3 |

chladenie |

- |

vzduch |

emulzia |

Všetky tieto skúmané faktory v matematickom modely plánovania pokusov majú vplyv na kvalitu obrobenej plochy.

Sada vzoriek sa vyrobila z dvoch rôznych materiálov a to z konštrukčnej ušľachtilej ocele a zušľachtenej uhlíkovej ocele. Podľa súčiniteľu (-1, +1) v políčkach matice sa určia príslušné hodnoty faktora pre jednotlivé pokusy. Pri každom pokuse sa určí hodnota výstupného parametra pre drsnosť povrchu yl. Kódované hodnoty faktorov pre jednotlivé pokusy je vhodné usporiadať do matice vykonania pokusov:

Tab. 2 Kódované podmienky pokusov

|

Poradie pokusov |

Kódované podmienky pokusov |

Aktuálne podmienky pokusov |

|||||

|

x1 |

x2 |

x3 |

min-1 |

mm |

mm |

||

|

1. |

1 |

1 |

-1 |

2548 |

0,05 |

vzduch |

|

|

2. |

1 |

1 |

1 |

2548 |

0,05 |

emulzia |

|

|

3. |

1 |

-1 |

-1 |

2548 |

0,02 |

vzduch |

|

|

4. |

1 |

-1 |

1 |

2548 |

0,02 |

emulzia |

|

|

5. |

-1 |

1 |

-1 |

1592 |

0,05 |

vzduch |

|

|

6. |

-1 |

1 |

1 |

1592 |

0,05 |

emulzia |

|

|

7. |

-1 |

-1 |

-1 |

1592 |

0,02 |

vzduch |

|

|

8. |

-1 |

-1 |

1 |

1592 |

0,02 |

emulzia |

|

Tab. 3 Matica plánu pokusov typu 23 pre hodnotenie drsnosti povrchu

|

Poradie pokusov |

Faktory |

Interakcie |

||||||

|

x1 |

x2 |

x3 |

x1 x2 |

x1 x3 |

x2 x3 |

x1 x2 x3 |

||

|

1. |

1 |

1 |

-1 |

1 |

-1 |

-1 |

-1 |

|

|

2. |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

3. |

1 |

-1 |

-1 |

-1 |

-1 |

1 |

1 |

|

|

4. |

1 |

-1 |

1 |

-1 |

1 |

-1 |

-1 |

|

|

5. |

-1 |

1 |

-1 |

-1 |

1 |

-1 |

1 |

|

|

6. |

-1 |

1 |

1 |

-1 |

-1 |

1 |

-1 |

|

|

7. |

-1 |

-1 |

-1 |

1 |

1 |

1 |

-1 |

|

|

8. |

-1 |

-1 |

1 |

1 |

-1 |

-1 |

1 |

|

Zloženie - Fe/0,07-0,75%C/0,15-0,55%Si/0,40-1,60%Mn/<0,05%P/<0,05%S

Mechanické vlastnosti – Medza klzu Re 195 – 637 MPa

Medza pevnosti Rm 373 980 MPa

Ťažnosť A5 6 – 31%

Tvrdosť HBmax 113 – 290

Fyzikálne vlastnosti – Hustota ρ 7850 kg.m-3

Merná tepelná kapacita cp 460 – 510 J.kg-1.K-1

Teplotný súčiniteľ rozťažnosti α 11,1 – 11,7.10-6 K-1

Tepelná vodivosť λt 46,0 – 54,5 W.m-1.K-1

Technologické údaje – Normalizačné žíhanie 870 – 900°C ochl. – vzduch

Popúšťanie 670 – 700°C ochl. – vzduch

Príklady použitia – svorníky, čapy, skrutky, matice, kľukové hriadele, menej namáhané ozubené kolesá.

Mechanické vlastnosti – Medza klzu Re max. 325 MPa

Medza pevnosti Rm max. 540 MPa

Ťažnosť A5 min. 17 %

Tvrdosť HBmax 225

Technologické údaje – Normalizačné žíhanie 840 – 880°C ochl. – vzduch

Žíhanie na mäkko 650 – 700°C ochl. – vzduch

Popúšťanie 550 – 660°C ochl. – vzduch

Príklady použitia – výroba hriadeľov, ozubených kolies, piestníc, čapov, spojovacích súčiastok a pod.

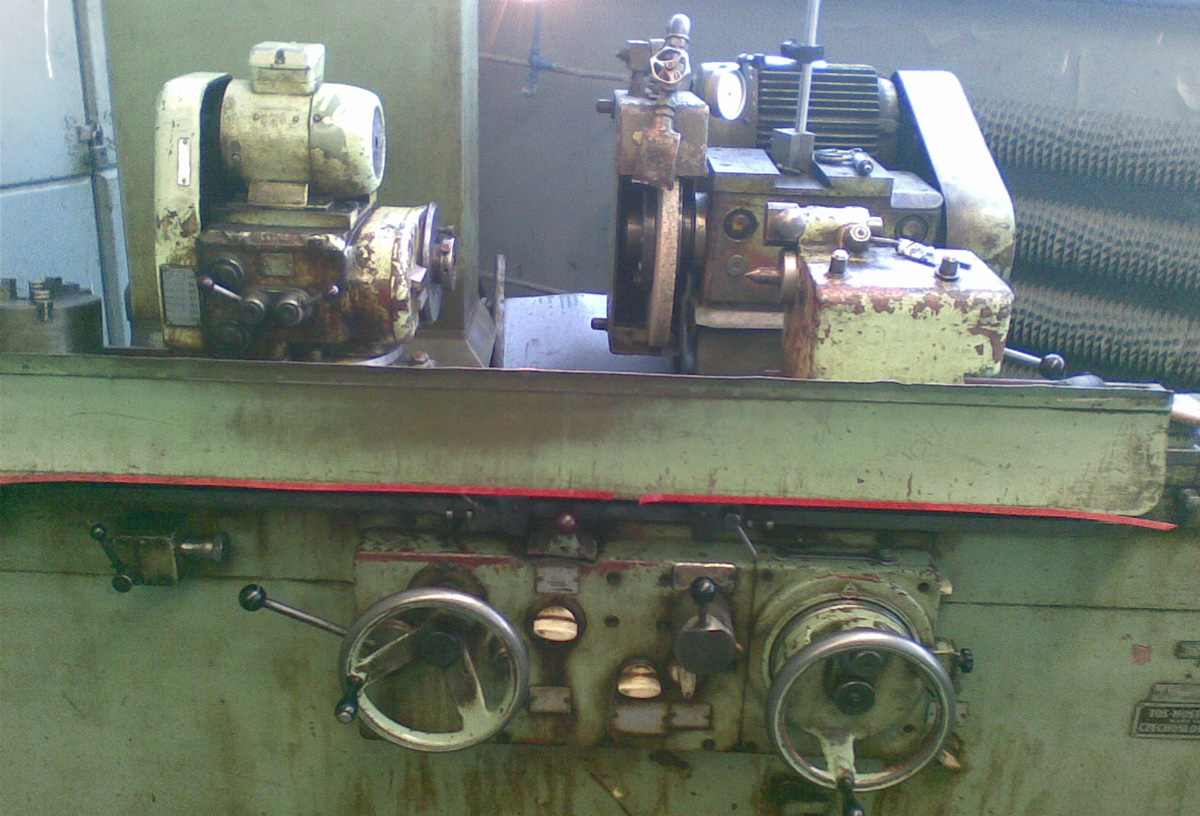

K štúdiu vplyvu procesných faktorov na kvalitu obrobenej plochy bol použitý obrábací stroj 2ND P2 – 1000 vykonávajúci operácie valcového brúsenia.

Obr. 3 Brúska 2ND P2 - 1000

Tab. 4 Základné parametre brúsky 2ND P2 – 1000

|

BRÚSKA 2ND P2 – 1000 |

2 – osi (x, z) |

|

Točný priemer |

250 mm |

|

Vzdialenosť hrotov |

1000 mm |

|

Spotreba |

7,1 kW |

|

Rozmery stroja (d x š x v) |

3250 x 1300 x 1500 mm |

|

Hmotnosť stroja |

2450 kg |

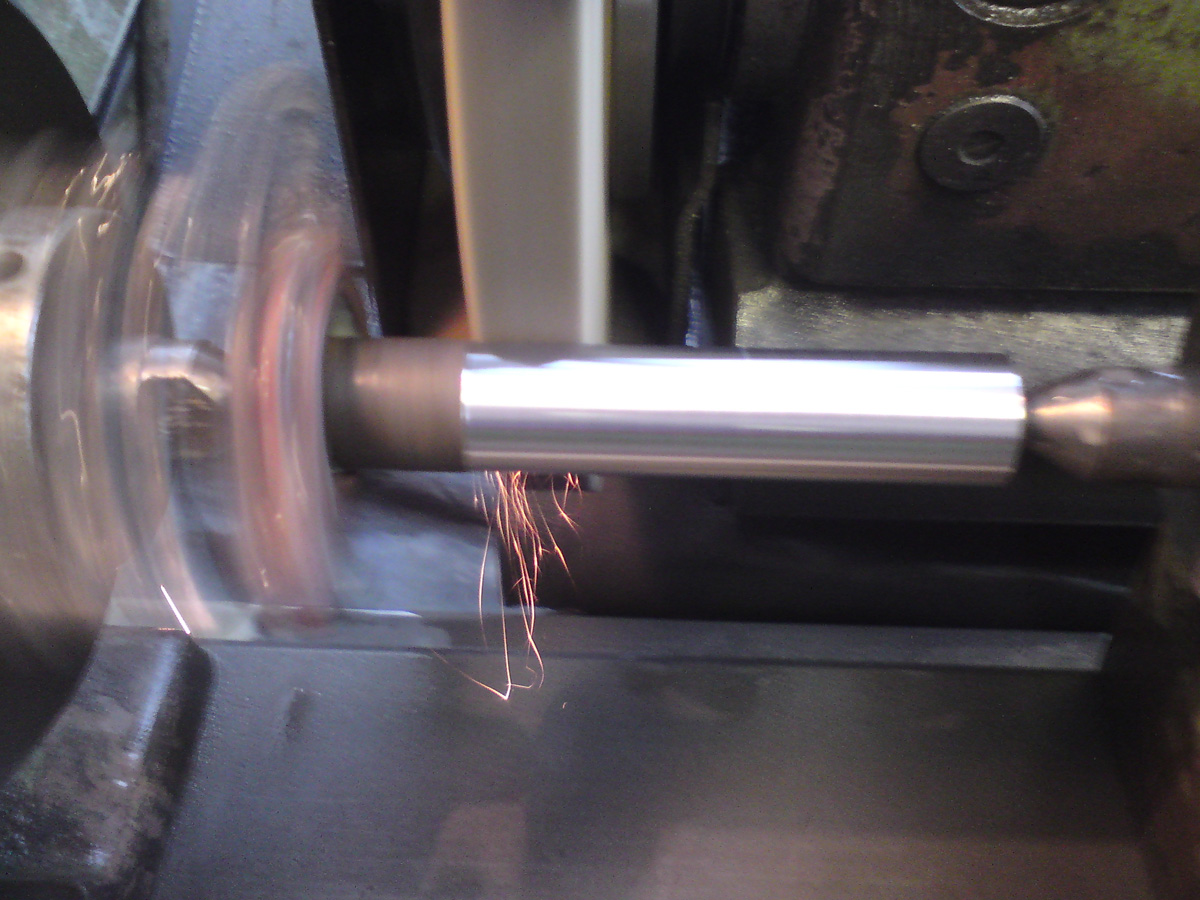

Analýzy vykonaných pokusov popisuje hodnotenie geometrie povrchu pri valcovom brúsení. Bol použitý nástroj, brúsny kotúč.

Obr. 4 Použitý nástroj

Vyrobili sa dve sady vzoriek z dvoch rozličných materiálov A a B. Sada vzoriek A v množstve osem vzoriek bola vyrobená z konštrukčnej ocele E295 (11 500) a sada vzoriek B tiež v množstve osem vzoriek bola vyrobená zo zušľachtenej uhlíkovej ocele C45 (12 050).

Obr. 5 Výroba vzoriek

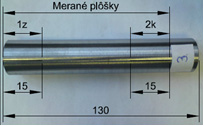

Merania výstupných parametrov z procesu brúsenia Rzjednotlivých vzoriek boli vykonané na mobilnom prístroji SURFTEST – 301 japonskej firmy Mitutoyo na mernej dĺžke 15 mm, ktorý samostatne vyhodnocoval jednotlivý parameter Rz (obr. 6.) Meranie sa uskutočnilo v rozsahu 0 až 194 μm s presnosťou 0,01 μm.

Obr. 6 Mobilný prístroj SURFEST - 301 japonskej firmy Mitutoyo

Postup týchto meraní pozostával z nasledujúcich nadväzností: nastavenie meracieho prístroja, upnutie vzorky, nastavenie snímača drsnosti, meranie drsnosti povrchu, vyhodnotenie a výstup merania.

Obr. 7 Príklad merania drsnosti na skúmanej vzorke

Sady vzoriek sa rozdeľujú do skupiny valcového brúsenia. Brúsili sa vzorky kruhového tvaru. Meranie prebehlo na povrchu obr. 7, pričom sme dostali namerané konkrétne číselne hodnoty. Tieto hodnoty v konečnom dôsledku určujú hodnoty výstupného parametra Rz, ktorého kritériom pokusov je kvalita obrobenej plochy pre jednotlivé úrovne faktorov v dôsledku optimalizácie technologického procesu brúsením.

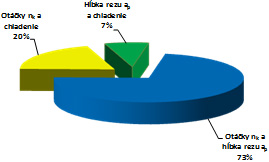

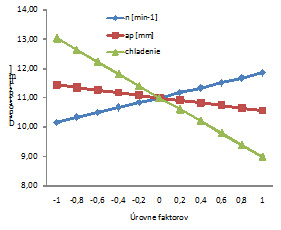

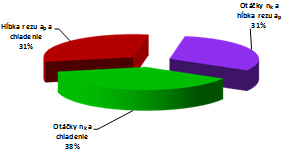

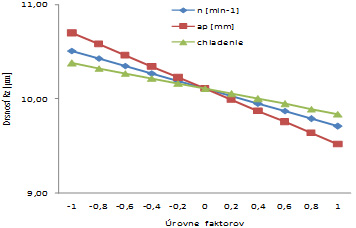

Drsnosť povrchu po brúsení vzoriek ocele E295 najviac ovplyvňuje faktor chladenia. Percentuálne to môžeme vidieť na grafe obr. 8, kde vplyv uvedeného faktora predstavuje 61%. Výraznejšie nižší vplyv na plochu po obrábaní materiálu majú ostatné faktory (otáčky a hĺbka rezu) sledované po vykonaní skúšok. Druhým najvýznamnejším faktorom, pôsobiacim v skúmanom procese brúsenia sú otáčky vyjadrujúce 26% vplyv. Hĺbka rezu 13% má pri hodnotení povrchu obrobenej plochy najmenší vplyv, ktorý vytvára rozdiel medzi týmito hodnotami 13%, čo znázorňujú aj lineárne priamky regresnej rovnice (2) v grafe (obr. 9) s centrom optimalizácie v bode 0.

Obr. 8 Vplyv podielu jednotlivých faktorov na drsnosť povrchu ocele E295 a v ich vzájomných interakciách

Regresná rovnica vyjadrujúca závislú premennú – pre oceľ E295

yo = 0,85x1 – 0,44x2 – 2,02x3 + 11,0 (2)

Lineárne priebehy vplyvu faktorov na drsnosť ocele E295 obr. 9 sú zostrojené podľa nasledujúcich podmienok:

yo = 0,85x1 + 11,00 x2 = x3 = 0, (3)

yo = –0,44x2 + 11,00 x1 = x3 = 0, (4)

yh = –2,02x3 + 11,00 x1 = x2 = 0, (5)

Na obr. 9 najväčší percentuálny rast predstavuje chladenie, pričom otáčky majú rastúci vplyv a hĺbka rezu klesajúci. Tieto dva faktory spôsobujú rast faktora chladenia. Výsledkom týchto zistení, pri takto pôsobiacich faktoroch po obrobenej ploche pre oceľ E295 sa dá predpokladať ďalší vplyv narastania chladenia pri odlišnom pôsobení ďalších dvoch skúmaných faktoroch.

Obr. 9 Vplyv faktorov pre drsnosť ocele E295 vyjadrený lineárnymi priamkami s centrom optimalizácie v bode 0

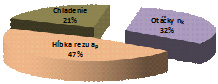

Drsnosť povrchu po brúsení vzoriek ocele C45 najviac ovplyvňuje faktor hĺbky rezu. Percentuálne to môžeme vidieť na grafe obr. 10, kde vplyv uvedeného faktora predstavuje 47%. Nižší vplyv na plochu po obrábaní materiálu majú ostatné dva faktory (otáčky a chladenie) použité počas pokusného brúsenia. Druhým najvýznamnejším faktorom, pôsobiacim v skúmanom procese valcového brúsenia sú otáčky vyjadrujúce v percentách vplyv 32%. Chladenie 21% má pri hodnotení povrchu obrobenej plochy najmenšiu významnosť a ich vplyv vytvára rozdiel medzi ním a otáčkami 11%, čo znázorňujú aj lineárne priamky regresnej rovnice (6) v grafe obr. 11 s centrom optimalizácie v bode 0.

Obr. 10 Vplyv podielu jednotlivých faktorov na drsnosť povrchu ocele C45 a v ich vzájomných interakciách

Regresná rovnica vyjadrujúca závislú premennú – pre oceľ C45

yo = –0,40x1 – 0,59x2 – 0,27x3 + 10,11 (6)

Lineárne priebehy vplyvu faktorov na drsnosť ocele C45 obr. 11 sú zostrojené podľa nasledujúcich podmienok:

yo = –0,40x1 + 10,11 x2 = x3 = 0, (7)

yo = –0,59x2 + 10,11 x1 = x3 = 0, (8)

yo = –0,27x3 + 10,11 x1 = x2 = 0, (9)

Obr. 11 Vplyv faktorov pre drsnosť ocele C45 vyjadrený lineárnymi priamkami s centrom optimalizácie v bode 0

Na obr. 11 najväčší percentuálny pokles predstavuje hĺbka rezu, pričom nárast významnosti vplyvu otáčok je o niečo väčší ako nárast významnosti vplyvu chladenia. Tieto dva faktory spôsobujú pokles faktora hĺbky rezu. Výsledkom týchto zistení, pri takto pôsobiacich faktoroch po obrábaní ocele C45 sa dá predpokladať ďalší vplyv poklesu vplyvu významnosti hĺbky rezu pri odlišnom pôsobení faktorov otáčok a chladenia, napr. pri modeli 24, s pridaním štvrtého faktora do procesu obrábania.

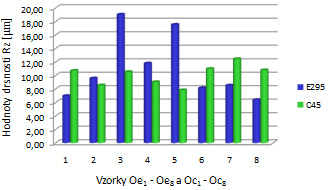

Z hodnôt charakterizujúcich významnosť do procesu vstupujúcich jednotlivých faktorov vidieť, že merané hodnoty ocele E295 majú najmenší vplyv na výstupný parameter Rz na ôsmej brúsenej vzorke približne 6 μm. Najväčší vplyv drsnosti povrchu Rz pre oceľ E295 predstavuje vzorka číslo 3. U ocele C45 má najvyššie hodnoty drsnosti vzorka číslo 7 a najmenšie vzorka číslo 5. Môžeme, teda konštatovať, že pri rovnakých hodnotách zadaných rezných podmienok faktorov (otáčky, hĺbka rezu a chladenie) u vzorky číslo 3 dochádza k zisteniu, že pre oceľ E295 dosahuje drsnosť povrchu najväčšie namerané hodnoty a pre oceľ C45 vzorka číslo 7 najväčšie namerané hodnoty. Najmenšie hodnoty pre E295 má vzorka číslo 8 a pre C45 vzorka číslo 5.

Obr. 12 Grafický znázornené namerané hodnoty drsnosti povrchu pre skúmané vzorky ocele E295 Oe1 – Oe8 a ocele C45 Oc1 – Oc8

Projekt strojár – inovátor sa zaoberá vykonaním skúšok a vyhodnotením funkčných závislostí procesných faktorov a výstupného parametra kvality obrobenej plochy po valcovom brúsení ocele E295 a ocele C45. Vyjadrené závislosti pomocou regresných koeficientov dávajú možnosť identifikovať vplyv procesných faktorov na parameter kvality povrchu s možnosťou optimalizovať súbor sledovaných procesných faktorov.