V dnešnej dobe hrá významnú úlohu pri technickom pokroku "Automatizácia". Tento pokrok pociťujeme v rôznych každodenných činnostiach. Pojem automatizácia nám dáva do vedomia rôzne výrobné linky, roboty, manipulátory, ale aj veci, s ktorými prichádzame do kontaktu denno-denne, napríklad tlačiarne, kávovary, automobily, CD a DVD prehrávače ale i ďalšie mnohé. Každé z týchto zariadení v dnešnej dobe vlastní doma každý.

Automatizácia je etapa rozvoja techniky, pre ktorú je charakteristické uskutočňovanie výrobných, riadiacich a iných procesov bez priameho zásahu človeka, spojená s objavom automatických výrobných liniek, automatických prevádzok a závodov, s využívaním modernej výpočtovej a riadiacej techniky. Automatizácia nevylučuje úplne účasť človeka, ktorý kontroluje a všeobecne riadi prácu strojov (nastavovanie strojov, zadanie programu, zásobovanie materiálom, údržba), hoci s rozvojom automatiky stroje čoraz viac preberajú aj tieto funkcie.

Tieto zariadenia nám predovšetkým uľahčujú život tým, že vykonávajú svoju činnosť automaticky, prípadne vykonávajú viac činnosti naraz. V moderných firmách je práve čas, jedným z najdôležitejších faktorov pri výrobe. Jeden stroj dokáže zvyčajne vyrobiť mnohonásobne viac kusov ako pracovník za taký rovnaký čas.

Stroj, ktorý je riadený, zaručuje presnosť vo veľmi vysokých toleranciách, s ktorými je priam nemožné počítať pri stroji s manuálnou obsluhou. Práve tieto faktory dávajú čo raz viac do popredia vysokokvalitné, automatizované stroje a zariadenia známe pod skratkou CNC.

Od začiatku štúdia odboru mechatronika ma zaujímali CNC strojmi a ich problematika. K stavbe a k zrealizovaniu vlastnej CNC frézy ma inšpirovali mnohé dôležité faktory ako sú napríklad: rýchlosť výroby a predovšetkým vysoká kvalita finálneho výrobku. Počas štúdia na strednej škole sme sa zaoberali strojníctvom, elektrotechnikou, elektronikou, automatizáciou riadenia a programovaním. Tieto vedomosti, ktoré som získal na našej školy, som využil pri celom realizovaní svojho stroja a boli mi veľkým prínosom počas celej stavby stroja. Pravdou je to, že som využíval poznatky zo všetkých týchto oblastí.

Na začiatku práce, som stručne opísal históriu automatizácie v oblasti strojárstva, ďalej som všeobecne opísal CNC. V ďalšej časti som opísal môj vlastný projekt, ktorý som rozdelil na dve základné časti: mechanickú a elektrickú časť.

Verím, že Vás môj projekt po jeho prečítaní zaujme. Budem veľmi rád, ak moja práca niekoho privedie k myšlienke stavby a realizácie vlastného CNC stroja.

Pojem automatizácia sa v strojárenskom priemysle začal používať začiatkom 20. rokoch, 20.storočia. Konštruktéri sa na začiatku snažili do týchto zariadení pridávať jednoduché, automatické prvky ako napr. elektrické ovládanie stroja namiesto namáhavého mechanického, ktoré často krát bolo nespoľahlivé a nepohodlné a tým bola zvýšená aj nekvalita výrobkov. Týmto chceli konštruktéri docieliť to, aby človek menej zasahoval priamo do výrobného procesu. Neskôr prišli na rad rôzne posuvy, vretená, ložiská, guľôčkové skrutky, lineárne vedenia a tým sa zvýšila nielen kvalita riadenia, ale aj kvalita celkového výsledného produktu. Pridaním automatických prvkov sa zvýšila kvalita výsledného produktu a dala tak možnosť vyrobiť čoraz presnejšie, výkonnejšie ale aj spoľahlivejšie mechanizmy.

Vývoj číslicovej techniky sa odohrával paralelne v štyroch oblastiach: stavebné komponenty, vlastné stroje, riadiace systémy a výrobné sústavy.

1950 - ako pohony sú používané elektricky riadené hydromotory a začínajú nastupovať elektricky riadené motory. Pre meranie sa používa optické meranie. Prvé NC stroje boli skôr prispôsobené konvenčným strojom - NC konzolové frézky. Riadiaci systém pracoval na princípe Record play back (princíp vákuových lámp). Na trhu sa začali objavovať v tých rokoch aj NC systémy, riadené magnetickým záznamom (pravouhlé riadenie).

1960 - prvé obrábacie centrum na nerotačnej súčasti. Na začiatku 60. rokov sa objavujú tranzistorové NC systémy a potom tesne pred rokom 1970 sú v USA nasadzované integrované obvody, včítane parabolických a splineových interpolácií. V tomto období sa objavujú v strojárstve prvé výrobné linky s NC strojmi a stanicami.

1970 - do stavby strojov sa zavádzajú guličkové skrutky, valivé a hydrostatické vedenia. Je vyrobené prvé sústružnícke obrábacie centrum s rotujúcimi nástrojmi. NC riadiace systémy majú NC systémy s pamäťou a s editáciou partprogramu. Koncom 70. rokov sa objavujú CNC systémy s minipočítačmi.

1980 - v konštrukcii NC strojov sú montované senzory pre identifikáciu a sledovanie pohybu mechanických objektov. Stroje sú už vo väčšine prípadov vybavené zásobníkmi nástrojov a obrobkov. Riadiace systémy sú založené na báze CNC/PLC multiprocesorových mikropočítačových štruktúrach. V tomto období dochádza k priam masovému nasadzovaniu výrobných sústav pre rotačné i nerotačné sústavy.

1990 - stroje sú vybavené veľko-kapacitnými zásobníkmi a medzioperačnou dopravou nástrojov a obrobkov. NC stroje majú vysoké parametre presnosti a produktivity pre všetky typy výrobných operácií. CNC systémy majú otvorenú architektúru a integrované CAM/CAD systémy na báze PC. Pružné výrobné sústavy majú bohaté technologické vybavenie, čo umožňuje veľkú variantnosť dielov vo výrobe.

2005 - zahájenie vývoja novej generácie obrábacích centier. Dochádza k integrácií technologických operácií (multifunkčné stroje).

Konštrukcia obrábacích a tvarovacích strojov je do značnej miery závislá na dodávke zo širokej oblasti ďalších priemyselných odborov napr. elektronika, elektrotechnika, meracia technika, výpočtová technika a kontrolná technika. Automatizácia je považovaná za jednu z hlavných ciest, ako sa udržať na svetovom trhu v podmienkach ostrej konkurencie. Pomocou CNC strojov dokážeme vyrábať výrobky lacnejšie, kvalitnejšie a rýchlejšie.

CNC stroje patria do skupiny tzv. programovateľných riadiacich strojov, ktoré sú charakterizované tým, že ich nastavovanie pri prechode z jedného typu obrobku na druhý sa prevádza buď čiastočne alebo úplnou výmenou riadeného programu a vybavením príslušnou technológiou trieskového obrábania. Pre CNC stroj je typické to, že ovládanie všetkých funkcií stroja (pohyby, rýchlosť a smer pohybu, výmena nástroja, výmena obrobku) sa prevádza výhradne riadiacim systémom stroja. Číselné riadenie stroja neznižuje výrobné náklady len tým že sú "pružné" (tzn. sú prispôsobivé meniacemu sa sortimentu súčastí), ale aj tým, že používaním nových konštrukčných princípov sú spoľahlivé a tým prispôsobené pracovať na trojzmenný prevoz, ďalej pracujú v automatickom cykle a tým podstatne znižujú vedľajšie časy. Treba si aj pripomenúť, že rýchlym nastavením docielime taktiež nezanedbateľných úspor. Tieto dôležité aspekty vedú ku zvýšeniu využitia ročného časového fondu.

Číslicovým riadením (CNC), rozumieme v širšom slova zmysle činnosť číslicového počítača pre riadenie pohybov nástroja alebo obrobku, definovanou rýchlosťou pre dané trajektórie v priestore alebo v rovine. Pri číslicovom riadení obrábacích strojov, ide konkrétne o riadenie procesov obrábania i pomocou funkcií na základe číselných údajov a príkazov. Číslicový počítač používaný pre tento účel sa nazýva riadiaci systém (CNC riadiaci systém).

Všetky informácie potrebné pre obrábanie súčasti sú zaznamenávané vo forme rady číselných znakov. Informácie potrebné k obrábaniu určitej súčasti sú:

CNC obrábací stroj je teda obrábací stroj , ktorý je číselne riadený a konštrukčne prispôsobený tak, aby pracoval v automatickom cykle a mal automatickú výmenu nástroja. Ďalšou výhodou CNC riadenia je to, že softwarovými blokmi sa dá tento systém prispôsobiť strojom s rôznymi počtami riadených osí, funkciami a pod. V automatizácií je nutné rozlišovať dva základné pojmy: 1. číslicové riadenie, 2. CNC riadiaci systém.

Číslicové riadenie obrábacích strojov má väčšinou šesť hl. pracovných cyklov:

1. Polohovanie obrobku (nástroja)

2. Vreteno

3. Zásobník a výmenník nástrojov

4. Zásobník obrobkov

5. Prívody média

6. Ochranné kryty

CAD/CAM systémy predstavujú prvú reálnu integráciu medzi CA systémami a to medzi CAD a CAM. Prvé CAD/CAM systémy vznikali pre oblasť obrábania a aj v súčasnosti majú v tejto oblasti dominantné postavenie. Pojem CAD/CAM systém môžeme chápať v troch rovinách a to:

CAD/CAM systém ako počítačom podporovaný útvar v rámci CIM znamená, že tento systém zabezpečuje všetky činnosti a funkcie spadajúce pod oba CA systémy, s prepojenosťou a priamymi väzbami na ostatné CA systémy.

Veľa podnikov na celom svete, od špičkových typu General Electric, až po progresívne podniky v rozvojových krajinách, vykonalo v nedávnej minulosti mnoho krokov vedúcich k budovaniu tzv. ”factory of the future” (závod budúcnosti). Základom pre budovanie takéhoto závodu je technológia dnes celosvetovo známa pod skratkou CAD/CAM. V nej hrá kľúčovú úlohu vybudovanie spoločnej databázy inžinierskych informácií, ktoré môžu byť prepojené s výrobnými (riadiacimi) informáciami a tak vytvoriť základ pre úplné počítačové riadenie podniku. Pod pojmom CAD/CAM rozumieme aj technológiu, ktorá využíva číslicové počítače pre vykonávanie určitých funkcií v predvýrobných etapách i v samotnej výrobe. Táto technológia predstavuje maximálnu možnú integráciu prípravných a výrobných procesov vo všetkých priemyselných činnostiach. Vyvíja sa smerom k vyššej integrácii predvýrobných a výrobných fáz, ktoré boli tradične chápané ako oddelené činnosti výrobného podniku. CAD/CAM bude vytvárať technickú základňu pre počítačom integrovanú výrobu v závodoch, v budúcnosti. Tretia a pre väčšinu technickej verejnosti asi najznámejšia je predstava o CAD/CAM systéme ako o software. Tieto softwary zabezpečujú podstatne menej funkcií a činnosti v porovnaní s CAD/CAM ako vnútropodnikovým útvarom. Podstatná charakteristika pre súčasné CAD/CAM softwary (ďalej CAD/CAM) je, že dokážu generovať NC programy priamo z modelu súčiastky. Spoločná databáza umožňuje, že CAD/CAM systémy sa budujú princípom modulárnosti. To znamená, že každý CAD/CAM pozostáva z niekoľkých samostatných modulov, pritom je možné využívať výsledky iných modulov práve cez spoločnú databázu.. Externe (na obrazovke monitora) sú tieto moduly integrované pomocou spoločného menu. Počet a rozsah modulov závisí od konkrétnej úlohy, ktorú chceme riešiť pomocou CAD/CAM. V podstate všetky CAD/CAM software majú niekoľko základných modulov, ktoré tvoria tzv. funkčné minimum CAD/CAM. K tomuto minimu je možné pridávať ďalšie moduly s rôznym zameraním a účelom.

Medzi základné moduly, ktoré pod rôznymi označeniami a názvami nájdeme u všetkých CAD/CAM v oblasti obrábania patrí:

V tejto časti mojej práce CNC frézy by som chcel trocha popísať prípravy a začiatky, ako som s touto prácou začínal a ďalej pokračoval. Ďalej by som chcel popísať dôvody práce, prečo som vlastne CNC frézu začal zostavovať a aké mám s touto CNC frézou ďalšie plány. Tento obrábací a gravírovací stroj by som chcel ďalej využívať v praxi. V tejto práci, som ešte popísal metodiku práce CNC frézy v dvoch častiach, elektrickej a mechanickej.

Pre mňa a dúfam že aj pre mnohých iných, ktorých aspoň trocha zaujíma strojárska technológia, je cieľom a možno aj snom zostrojiť si svoj vlastný CNC stroj.

Ako študent priemyselnej školy, som sa už od začiatku zaujímal o CNC stroje o ich funkciu, mechaniku a elektrickú časť. Počas štyroch rokov štúdia na SŠ v Tvrdošíne, som aj sledoval internet a môžem povedať, že počas tých rokov vzniklo na internete veľa diskusných fór, pomocou ktorých si aj obyčajný človek môže zostrojiť svoj vlastný CNC stroj.

Základom mojej práce bol správny navrh a použitie môjho CNC stroja. Potom som prešiel k realizácii môjho vlastného projektu. Musím avšak podotknúť, že veľa nových poznatkov mi dali aj naši profesori na strednej škole, čo bolo tiež pre mňa veľkým plusom k realizácií vlastného projektu stavby CNC frézy. Všetky tieto poznatky, som aplikoval a využil pri stavbe CNC frézy.

Pred začiatkom práce som si celý postup ešte raz dôkladne premyslel a až potom som prešiel k tej vytúženej realizácii. Projekt som si rozdelil na dve základné časti, MECHANICKÚ a ELEKTRICKÚ ČASŤ. Náročnejšia pre mňa bola mechanická časť stroja, preto som ju realizoval ako prvú. Mechanika je aj najhlavnejšou časťou tohto stroja a túto časť treba dôkladne a presne spraviť, aby stroj pracoval s veľkou presnosťou a s veľkou toleranciou koncového výrobku. Keď už bola mechanika hotová, tak už bolo celkom jednoduché zostrojiť elektrickú časť.

Po preštudovaní uvedenej problematiky, som začal s prácou v máji 2014. Po premyslení jednotlivých krokov a niekoľkých dôležitých parametrov, pre ktoré som sa rozhodol, som začal aktívne pracovať na návrhu a na nákresoch jednotlivých častí CNC frézy ( osí x, y, z ). Moje dielo som sa rozhodol zostaviť z čo najľahšieho materiálu, aby som tak mal menší problém s transportom CNC frézy. Ako materiál som teda použil hliník (Al). CNC frézu som sa rozhodol postaviť ako maximálne presný stroj pre frézovanie.

Pri návrhu CNC frézy som postupoval podľa nasledujúcich krokov:

1. Dizajn frézy, nad ktorým som dlho rozmýšľal som si najprv načrtol na papier aby som aspoň trocha vedel ako ma môj stroj vypadať. Pred nakreslením náčrtu do PC som ešte opravil niektoré nezrovnalosti a nejaké menšie chybičky na papieri.

2. Náčrt som následne prekreslil do PC. Na tento nákres som využil kresliace programy AutoCAD a SolidEdge ST6. V týchto programoch, ktoré som využil na toto nakreslenie som využil aj vedomosti zo strednej školy pretože sme sa s týmito programami oboznámili.

3.Do týchto 2D programov som dokreslil všetky dôležite informácie a značenia pre lepšiu výrobu. Označil som si tam kóty, osi, drsnosti a tolerancie.

4. Po konečných úpravách som si tento model prekreslil do 3D programu aby som sa lepšie uistil či je navrhnutý diel správne vymodelovaný. Pri tomto som použil hore spomenutý program Solid Edge ST6.

Po krokoch 1., 2., 3., 4. som si nasledovné návrhy vytlačil a začal som s výrobou jednotlivých kusov. Tieto kusy som vyrábal na CNC stroji, vo firme v Dolnom Kubíne.

S elektrickou časťou som začal pracovať začiatkom augusta 2014. Pri návrhu elektrickej časti som sa držal podobných krokov ako pri mechanickej časti.

1. Ako prvé som si všetky potrebné informácie, ktoré som potreboval k elektrickej časti napísal na papier.

2. Načrtol som si schému zapojenia.

3. Schému zapojenia som si prekreslil do programu pre návrh dosiek s plošnými spojmi.

4. Návrh DPS som vytlačil na papier a vyleptal. Potom som tam navŕtal diery.

5. Osadil som súčiastky na DPS.

6. Vyhotovený obvod som následne otestoval.

V nasledujúcich kapitolách sa budem venovať práve celému opisu stavby vlastnej CNC frézy a to opisu mechanickej a elektrickej časti.

Mechanika sa zaoberá zvyčajne kvalitou stroja. Starostlivo vybranými kvalitnými dielmi dokážeme zaručiť vysokú presnosť. Ja som sa snažil postaviť CNC frézu čo najpresnejšie a najkvalitnejšie. Dal som prednosť radšej drahším komponentom. Keď sa teraz pozerám s akou presnosťou dokáže stroj či už frézovať alebo len kresliť, tak som rád, že som nepoužil lacné náhrady a diely, ktoré majú okrem množstva nevýhod aj obmedzenú životnosť.

Celú konštrukciu som vyhotovil z AL dosiek rôznych hrúbok. Na základňu som použil podobne AL profily od firmy BOSCH a ich stavebnicového systému Rexroth. Hliníkové profily sú veľmi ľahké a zároveň dostatočne pevné. Ich opracovanie je jednoduchšie v porovnaní s klasickou oceľou alebo liatinou. Na konštrukcii sú ďalej použité držiaky energetických reťazí, ktoré sú pohýnané z nerezového plechu. Tento materiál som vybral kvôli jeho tvrdosti, ktorá je potrebná na spomínaných držiakoch.

Pre stavbu CNC stroja sú najpoužívanejšie 3 typy skrutiek pre pohony:

1. Skrutka s metrickým závitom- je to najlacnejší variant. Druh závitu je metrický, ktorý bežne nájdeme na každej montážnej skrutke. Býva označený písmenom M. Tento druh sa neodporúča používať, pretože jeho presnosť je nevyhovujúca.

2. Skrutka s trapezovým závitom- najpoužívanejší druh skrutky pre malé CNC stroje, jej presnosť sa uvádza 0,2 mm, čo je dostačujúce pre bežné potreby. Tento druh skrutky sa označuje písmenami Tr.

3.Skrutka s guľôčkovým závitom- na rozdiel od trápezovej a metrickej skrutky sú v matici zabudované viaceré rady guľôčok, ktoré sa pri točení presúvajú podľa svojej dráhy. Tento druh skrutky bol vyvinutý pre aplikácie s potrebnou vysokou presnosťou (udáva sa od 0,05 mm). Guľôčková skrutka je najpoužívanejšia v profesionálnych CNC strojoch a obrábacích centrách.

Z týchto troch možností som sa rozhodol pre použitie skrutky s guľôčkovým závitom. Pôvodne som chcel použiť trapezovú, ale z dôvodu lepšej kvality som zvolil skrutku s guľôčkovým závitom. Guľôčkové skrutky som použil na všetkých troch osiach v rôznej dĺžke.

Celkovú základňu frézy tvorí mechanika osi X. Táto mechanika osi X je zostavená z dvoch hliníkových profilov, ktoré sú spolu upevnené po oboch stranách ku dvom hliníkovým doskám, ktorých hrúbka je 15 mm. Cez stred celej časti mechaniky osi X prechádza skrutka s guľôčkovým závitom. Na jednej strane je táto skrutka upevnená a zalisovaná v pevnom ložisku. Na druhej strane avšak táto skrutka prechádza cez voľné ložisko, ktoré nie je inak zaistené len tým, že na jej konci je použitá istiaca závlačka. Táto skrutka je následne upevnená ku krokovému motoru.

Na celú konštrukciu som použil skrutky s imbusovou hlavou. Použil som ich aj na spomínanej x-ovej osi. Na každom mieste, na ktorom sa to dalo, som sa snažil aby som hlavu skryl, aby mi tieto skrutky nespôsobili nejaký nežiaduci efekt na výslednej práci. Po stránke mechanickej som práve tieto skrutky s imbusovou hlavou použiť nemohol na celý spodný podstavec, a to z toho dôvodu, že zostatková hrúbka materiálu, ktorým by bola celá časť upevnená by bola nedostačujúca.

Po bokoch profilov sa nachádzajú na každej strane lineárne vedenia. Sú zhotovené z brúsených tyčí priemeru 20 mm. Tieto tyče som si dal vyrobiť v jednej strojárskej firme. Tieto vedenia som následne upevnil pomocou špeciálnych matíc rovno do hlavného podstavca.

Kvôli bezpečnosti som na oboch dorazoch x-ovej osi použil koncové spínače. Tieto spínače mi zabezpečujú , že stroj aj pri zadaní zlej hodnoty pri doraze na tento spínač zastaví a tak nedôjde k poškodeniu stroja alebo aj k zničeniu stroja. Tento spínač je schopný zastaviť stroj aj pri maximálnej rýchlosti posuvu.

Hliníková platňa tvorí môj pracovný stôl. Táto platňa je priskrutkovaná na oboch stranách ku hliníkovým/kovovým profilom/doskám. Na vrchnú časť tohto hliníkového profilu som dal tvrdený plast, v presnom rozmedzí, kde moja frézka pracuje a kde dokáže materiál obrábať. Tento plast mi pomáha k tomu, že pri prípadnej chybe, ktorú môžem spraviť sa mi nástroj nezničí, pretože sa mi zaryje maximálne do plastu a nie do hliníkového profilu. Tento plast ma hrúbku 10 mm.

Pri stavbe profesionálnych CNC strojoch sa používajú originálne hliníkové stoly, nazývané aj "T" stoly, pretože majú niekoľko radov drážok v tvare písmena "T". Tieto stoly sú veľmi ťažké, ale to by nebol až taký problém, ako problém s ich cenou, nakoľko sú tieto stoly veľmi drahé. Podľa tohto kritéria som sa teda rozhodol pre použitie AL profilov, ktoré plnia svoj účel veľmi obdivuhodne a veľmi dobre.

Pre konštrukciu X osi existujú dve najpoužívanejšie a najznámejšie metódy:

1.- pohyblivý stôl s fixnou osou

2.- fixný stôl s pohyblivou osou X

Po dlhom premýšľaní som si zvolil variantu číslo 2., čiže fixný stôl s pohyblivou osou X. Pre mňa je tento variant výhodnejší čo sa týka konštrukcie ale aj čo sa týka výsledného dizajnu. (obrázok č.1)

obrázok č.1 Mechanika osi X

Konštrukcia mechaniky osi Y nadväzuje na predchádzajúcu, konkrétne na lineárne vedenia po bokoch frézy. Mechanika osi Y je poskladaná zo štyroch hlavných častí. Do týchto štyroch častí patria: bočné dosky, nosná doska lineárneho vedenia a spojovacia doska, ktorá je skrytá medzi pracovným stolom a hlavnými spojovacími profilmi. Ja som si dal ešte záležať na tom, aby som mal mechaniku osi Y schovanú dole pod hlavným stolom, aby som tak zabránil tomu, že mi budú na skrutky s guľôčkovým zavitom padať nejaké piliny alebo podobné nečistoty.

Spojovacia doska je spojená k skrutke s guľôčkovým vedením. Upevnenie som realizoval pomocou guľôčkovej matice. Táto matica je vyhotovená z termodynamického materiálu, pretože tento materiál zaručuje špičkové kĺzne vlastnosti pri minime opotrebovania. Táto matica mi slúži aj na to, že po prekročení únosností sa sama vysunie z obloženia a tým zamedzí následný pohyb tejto osi. Týmto je zaručená celková bezpečnosť stroja aj po preťažení stroja.

Dva kusy lineárneho vedenia som upevnil aj pozdĺž celej nosnej dosky. Na os Y som na rozdiel od osi X využil lineárne vedenie zhotovené z brúsených tyčí s priemerov 20 mm. Medzi týmto lineárnym vedením sa podobne ako pri mechanike osi X nachádza skrutka s guľôčkovým závitom. Vo väčšine problémov, ktoré nastávajú pri CNC strojoch je ten, že lineárne vedenie je často umiestnené krivo, zbiehavo a rozbiehavo. Z tohto dôvodu som musel byť veľmi presný.

Energetickú reťaz som pripevnil na zadnú stranu nosnej dosky osi Y pomocou kovového držiaku. Držiak som mal najprv vyrobený z tvrdeného plastu ale napokon som ho vyrobil z nerezového plechu hrúbky 2 mm. Hrúbka tohto plechu je výhodná, z dôvodu výsledného dojmu ale predovšetkým z dôvodu veľkej pevnosti.

Na obidvoch krajoch podobne ako aj pri mechanike osi X, som použil koncové spínače. Celková dĺžka pracovného posuvu vretena je cca 400 mm. (obrázok č.2)

obrázok č.2 Mechanika osi Y

Najdôležitejšou mechanikou bola pre mňa práve táto mechanika osi Z. Mojou dôležitou úlohou bolo zachovať to, aby bola šírka celej časti čo najmenšia. Táto časť bola následne pripevnená k osi Y, pri zachovaní najväčšej dĺžky posuvu. Po dlhých kresleniach a návrhoch sa mi podarilo navrhnúť celú mechaniku so šírkou 120 mm a dĺžkou posuvu 200 mm.

Použité podperné tyče pre posuv sú spojené kolíkmi do kríža. Po upevnení vretena s klasickou frézkou je celková pracovná dĺžka osi Z niečo cez 60 mm. Mechanika celej z-tovej osi je navrhnutá tak, aby bolo možné obrábať obrobok s najväčšou výškou nepresahujúcou 62 milimetrov.

Na rozdiel od mechaniky osi X,Y som pri tejto osi Z použil pre snímanie dorazu indukčný snímač so spínacou vzdialenosťou 6 mm. Tento snímaš sa nachádza iba na jednej strane a to konkrétne na vrchu osí, pretože na spodnej časti by nevyhovoval, kvôli svojim rozmerom a hlavne kvôli tomu, že pri každom novom materiály si mením nulový bod osi.

Jednoduchý držiak na ktorom je umiestnené vreteno je pripevnený na prednej doske, ktorá práve slúži na upevnenie tohto vretena. Takýto držiak som navrhol aj z toho dôvodu, že budem chcieť pomocou frézy kresliť či už perom, ceruzkou alebo tušom, ale aj rysovať. Maximálny priemer môže byť až 16 mm.

Na mechanike osi Z som taktiež použil skrutku s guľôčkovým závitom, ktorú som umiestnil do stredu. Ložisko som upevnil o nosnú dosku celej osi Z. Spravil som tak, pretože na spodnej strane nie je použitý žiadny kus, do ktorého by sa dalo toto ložisko uložiť. Pri návrhu som sa snažil hlavne o to, aby zo spodnej strany nevystupoval žiadny mechanický alebo iný kus a tým by bola zaručená celková pracovná plocha cca 400 mm. (obrázok č.3)

obrázok č.3 Mechanika osi Z

CNC stroje využívajú rôzne druhy vretien. Môžu to byť asynchrónne vretená, klasické motory, alebo aj vretená, ktoré potrebujú pre svoju činnosť frekvenčný menič. Vretená s frekvenčným meničom sa používajú na veľké a robustné stroje, kde je potrebná plynulá regulácia ale predovšetkým veľká sila.

Ja som si spomedzi týchto vretien vybral práve klasické vreteno. Toto vreteno má široké použitie. Pri výbere vretena som bral do úvahy nasledovné podmienky:

- spôsob upevnenia príruby

- celkový výkon vretena

- otáčky a možnosť ich regulácie

- použité komponenty na zaistenie ľahkého chodu

- hlučnosť

- cenu

Rozhodol som sa pre vreteno od firmy Makita. Typ vretena je Makita 3710. Je to pomerne dosť často používané vreteno na malých CNC strojoch. Toto vreteno má zabudovanú reguláciu otáčok (10 000- 30 000/min). Má jednu výbornú vlastnosť- nie je moc hlučné, na rozdiel od iných bežných vretien, obsahuje dvojité ložisko , ktoré má odchýlku osi okolo 0,025mm. Vreteno sa dá kúpiť za dobrú cenu, čo je výhodné. (obrázok č.4)

obrázok č.4 Vreteno Makita

Ak chceme zabezpečiť, aby CNC stroj pracoval čo nepretržite a bez akejkoľvek poruchy, je potrebné aby sme spravili čo najlepší výber elektrických komponentov. Práve od elektroniky závisí celková funkčnosť riadenia, hladký chod programu, ba v neposlednom rade aj tá bezpečnosť.

V tých strojoch, ktoré majú názov priemyselné, by sme mohli vidieť, že je v nich použité veľké množstvo elektroniky a elektronických komponentov. Táto elektronika ma vždy svoje miesto a vo väčšine prípadov je umiestnená v rozvodnej skrini hneď vedľa stroja.

Podľa môjho názoru je práve elektronika tá, ktorá dodáva a robí CNC stroj výnimočným a tak priam okúzľujúcim strojom.

Elektrická časť, pozostáva z troch hlavných častí:

A: Výkonový zdroj pre napájanie krokových motorov a napájanie logiky .

Pozostáva z toroidného transformátora o výkone 100 VA a napätím 24 V ac. Je usmernený výkonovým usmerňovačom pripevnenom na chladiči pre odvod tepla. Na napájanie logiky je použitý nízkostratový Step down impulzný menič LM2576, ktorý vyrába 5V dc pre logiku.

B: Riadenie krokových motorov.

Zabezpečuje integrovaný obvod Toshiba TB 6560.

C: Riadenie a regulácia obrábacieho vretena.Je použitá fázová triaková regulácia. Ako spínací prvok Slúži SSD /Solid stay rele/ relé.

S elektrickou časťou som začal pracovať začiatkom augusta 2014. Pri návrhu elektrickej časti som sa držal jednotlivých krokov, podľa ktorých som postupoval:

1. Ako prvé som si všetky potrebné informácie, ktoré som potreboval k elektrickej časti napísal na papier.

2. Načrtol som si schému zapojenia

3. Schému zapojenia som si prekreslil do programu pre návrh dosiek s plošnými spojmi

4. Návrh DPS som vytlačil na papier a vyleptal. Potom som tam navŕtal diery.

5. Osadil som súčiastky na DPS

6. Vyhotovený obvod som následne otestoval

Celú elektroniku som sa snažil vyrobiť čo najprehľadnejšie a čo najspoľahlivejšie pre nájdenie a odstránenie poruchy.

Riadenie CNC stroja je postavené na integrovanom obvode spoločnosti Toshiba, ktorá ma nespočetne veľké množstvo obvodov pre rôzne systémy riadenia. Pre tento stroj bol použitý typ TB6560. Bol vybraný na základe použitých motorov pre tento typ stroja, jeho dostupnosti a cene obvodu.

Postprocesor je nástroj, ktorý transformuje programované pohyby stroja do jazyka, ktorému stroj rozumie . Program beží na osobnom PC a vytvára na výstupnom LPT porte signál vo forme STEP-stepping/krok/ , DIR-direction/smer/ , ENABLE/štart/. Určuje koľko krokov ma motor urobiť a ktorým smerom.

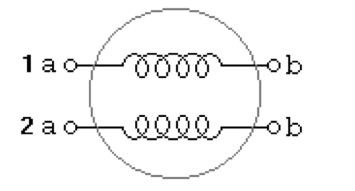

Motory pre stroj boli vybraté na základe potrebnej sily na pohyb jednotlivých osí stroja a použitej riadiacej elektroniky. Bral som do úvahy aj obrábaciu rýchlosť a moment motora pri obrábaní .A v neposlednom rade aj jeho rozmery a vnútorné zapojenie. Na základe týchto informácií som rozhodol, že budú postačovať bipolárne krokové motory o sile 2 Nm.

Ovládanie motorov je zabezpečené hybridným integrovaným obvodom Toshiba TB 6560. Pracuje s napájacím napätím v rozmedzí od 6-40V dc. Obvod je navrhnutý na ovládanie 2 fázových bipolárnych motorov. Umožňuje nastavenie mikrokrokovania 1,1/2,1/8,1/16. Jeho maximálna krokovacia frekvencia je 100 kHz. Umožňuje 4 stupňové nastavenie prúdu do motora. Obvod ma vstavanú ochranu proti prehriatiu. Na výstupe je budič tvorený z dvoch H mostíkov tvorený tranzistormi FET s N-kanálom. Jeho maximálne prúdové zaťaženie je 3,5 A na fázu.

Obrázok č.5 Bipolárne zapojenie

Je tvorená Transformátorom pre napájanie zariadenia. Je zabezpečená dvoma sieťovými poistkami .Jedna tvorí ochranu transformátoru a druhá ochranu obrábacieho vretena. Sieťová časť je opatrená sieťovým filtrom kvôli zamedzeniu rušenia do elektrorozvodnej siete. Zapínanie prívodu sieťového napätia je zabezpečené kolískovým spínačom. Taktiež zapínanie obrábacieho vretena je zabezpečene kolískovým vypínačom.

Z dôvodu vizuálnej kontroly funkčnosti je riadiaca elektronika opatrená LED kontrolkami. Sú použité tri LED diódy na každú os riadiacej elektroniky. Zabezpečujú signalizáciu napájacieho napätia pre danú os a prítomnosť riadiacich impulzov STEP a DIR.

Každé elektrické zariadenie aj toto, musí spĺňať kritéria bezpečnosti. Preto obsahuje základné bezpečnostné prvky . Na sieťovej časti je urobené uzemňovacie po spojenie, zabezpečujúce stroj voči prierazu sieťovej časti do stroja .Na stroji je stop tlačidlo, ktoré v prípade poruchy vypne zariadenie ihneď z elektro-rozvodnej siete. Elektrická časť je chránená sieťovými poistkami. Mechanické časti sú zakrytované, aby nedošlo ku poraneniu.

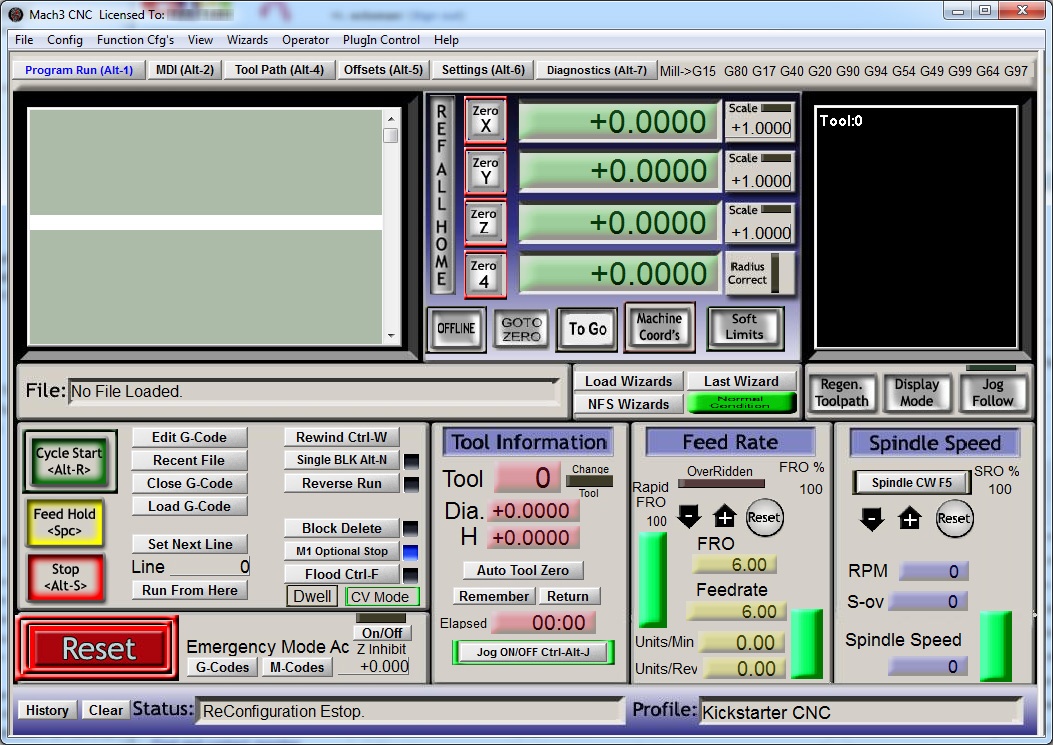

CNC frézu rovnako ako aj ostatné CNC stroje sa riadia pomocou ovládacieho programu z PC. Pre riadenie som využil program MACH3, vyvinutý spoločnosťou ArtSoft. (obrázok č. ) Práve tento program je veľmi obľúbený medzi užívateľmi z programov.

Pri prvom spustení, je dôležité nastaviť jednotky v ktorých chceme pracovať. Následne nakonfigurujeme vstupné a výstupné piny, na ktorých máme pripojené drivery a snímače/spínače. Programovo nastavíme počet krokov potrebných pre prejdenie určitej vzdialenosti.

Na výber máme aj rozšírené možnosti. Jednou z možností, ktoré využívam sú tzv. "hotkeys". Umožňujú ručné posúvanie všetkých osí. Táto funkcia je veľmi užitočná pri nastavení nulového bodu.

Celkovo sa mi tento program veľmi páči, nakoľko si v tomto programe môžem nastaviť veľa parametrov, lebo mi to tento program umožňuje. Tento program nie je vôbec ťažký pre pochopenie.

Obr. č. 15 Užívateľské prostredie programu MACH3

Mojím hlavným cieľom práce s názvom "CNC Fréza" bola stavba vlastného strojárskeho zariadenia od úplného návrhu, cez nákresy až po konečné zloženie stroja. Popri celej výstavbe som chcel v praxi aplikovať najmä vedomosti nadobudnuté za 4 roky štúdia na priemyselnej škole, ale aj vedomosti, ktoré som získal pomocou stáleho sledovania stránok a fór zameraných na výstavbu CNC stroja. Mojim cieľom už od začiatku štúdia na strednej škole bolo skonštruovať plnohodnotný obrábací stroj, ktorý bude schopný pracovať denne aj niekoľko hodín. Myslím si a som dokonca presvedčený, že sa mi tento môj malý sen podarilo aj zrealizovať. Môj stroj pracuje denno-denne bez akejkoľvek komplikácie. Pre stavbu som vyberal čo najkvalitnejšie materiály, komponenty a súčiastky. Veľký dôraz som kládol na bezpečnosť, funkčnosť ale aj na celkový dizajn. Pri práci som využil poznatky z každého odvetvia môjho odboru, či už je to- automatizácia, mechatronika, elektronika ale aj strojárska technológia. Navrhoval som v CAD programe, konštruoval som mechaniku, navrhoval som a zapájal elektroniku, riadenia. V budúcnosti by som chcel tento môj stroj rozšíriť aspoň o LCD displej zobrazujúci stav snímačov a programu. Ďalším mojím snom po tejto úspešnej práci je, zostaviť si laserovú vypalovačku, nakoľko stavba takéhoto stroja nie je až tak náročná. Moju dielňu a moje pracovisko, by som chcel v budúcnosti rozšíriť o 4-osové CNC-éčko, ktoré sa budem snažiť zostrojiť sám. Uvedenú CNC frézu už aj používam. Vyrábam na nej časti pre zámok kľučky na dvere pre jednu okolitú firmu. Týmto sa mi čiastočne už vracajú náklady, ktoré som vložil do jej stavby.

V kútiku duše dúfam, že prečítanie tejto práce nebolo pre, nijakého čitateľa len plytvaním času, ale dúfam, že som touto prácou inšpiroval a zaujal.