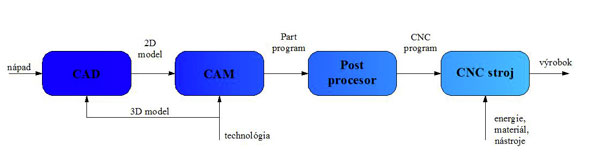

Štruktúru výroby v CAD/CAM systémoch môžeme chápať ako súhrn činnosti prebiehajúcich procesoch k samotnej výrobe súčiastky. Začiatkom tohto výrobného procesu je výkresová dokumentácia ako aj návrh a namodelovanie súčiastky v CAD programe. K namodelovaniu našej súčiastky sa použil jeden z CAD softwaru (SolidEdge). Ďalším postupom je programovanie a konečna simulácia obrábania. K tomu je potrebny CAM program. My sme použili dva rôzne CAM programy (INTYS a EdgeCAM), v ktorých sú použité dva rôzne spôsoby programovania CNC strojov.

Obr.1 Výrobný proces

Sú ušľachtilé ocele uhlíkové. Majú zaručené chemické zloženie a menší obsah nečistôt (P + S). Používajú sa na výrobu menej namáhaných súčiastok a takmer vždy po tepelnom spracovaní. Zušľachťovaním (kalením a nasledujúcim popustením) sa získa pri týchto oceliach najlepšia kombinácia pevnosti a húževnatosti. (Zlepšenie vlastnosti získame len do prierezu daného prekaliteľnosťou ocele).

Zloženie - C-0,04 až 0,99%, P-max. 0,04%, Mn-0,2 až 1,00 %, Si-0,1 až 0,4%, S max. 0,04%, Cu max. 0,3%.

| Mechanické vlastnosti | ||

| Medza klzu | Re | 305 - 390 MP |

| Medza pevnosti | Rm | 460 - 690 MPa |

| Ťažnosť | A5 | 16 - 20 % |

| Tvrdosť | HBmax | 207 – 253 |

| Fyzikálne vlastnosti | ||

| Hustota | ρ | 7870 kg.m-3 |

| Merná tepelná kapacita | cp | J.kg-1.K-1 |

| Teplotný súčiniteľ rozťažnosti | α | 11,6.10-6 K-1 |

| Tepelná vodivosť | λt | 49,0 W.m-1.K-1 |

| Technologické údaje | ||

| Normalizačné žíhanie | 840 - 870°C | ochl. na vzduchu |

| Žíhanie na mäkko | 680 - 720°C | ochl. v peci |

| Kalenie | 830 - 860°C | ochl. v oleji |

| 800 - 830° | ochl. vo vode | |

| Popúšťanie | 530 - 670°C | ochl. na vzduchu |

Príklady použitia - EN C45 (označenie podľa EN 10083). Používajú sa na výrobu ozubených kolies, ojníc, kľukových hriadeľov.

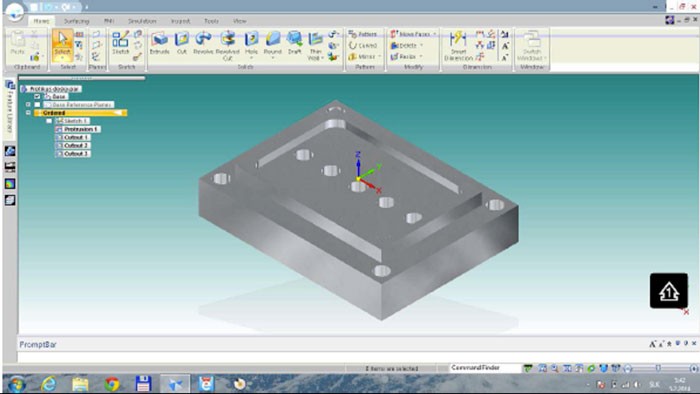

Obr. 2 Model súčiastky (SolidEdge)

Ide o konštrukčný návrh novej súčiastky, kde cela geometria je interaktívnym spôsobom modelovaná a zobrazená vo skutočnej reálnej podobe. Je to teda súhrn prostriedkov pre vytvorenie geometrického modelu. Geometrické modelovanie predstavuje matematický popis objektu, ktorý sa v prostredí CAD zhotovuje v rovine (2D) alebo v priestore (3D), pri ktorom ma model totožný tvar so sadaním. Výsledkom tejto prace sú modely, výkresy ktoré tvoria dôležitý faktor pri integrácii CAD systému s iným CA systémom a aplikáciu pre ich ďalšie využitie, napr. import modelu do priestoru CAM systému.

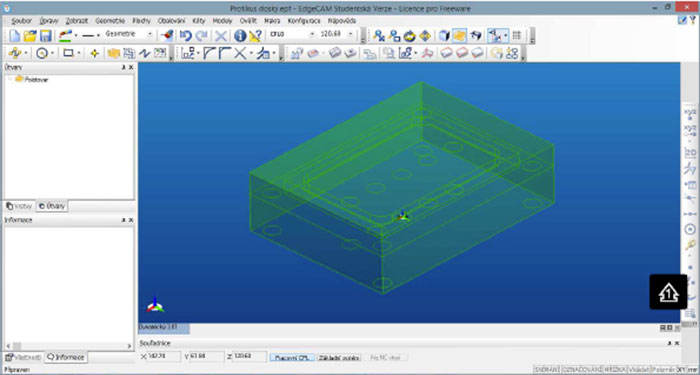

Tento systém využíva geometrické a ďalšie informácie vytvorené vo fáze návrhu v CAD systéme. Tieto grafické systémy umožňujú sledovať cyklus technických operácii pri výrobe súčiastky. Simulujú prácu jednotlivých nástrojoch v rôznych technológiách obrábania (3D frézovanie, vŕtanie, sústruženie,...). Po odskúšaní a simulácii bezpečného chodu výroby súčiastky je program vygenerovaný pre riadenie CNC stroja.

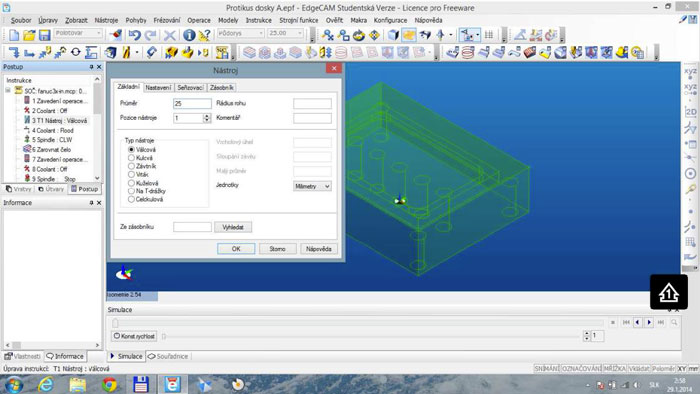

Obr. 3 Pracovné prostredie – EdgeCAM

EdgeCAM je popredný CAM systém, ktorý umožňuje programovanie frézovacích, sústružníckych alebo kombinovaných strojov. EdgeCAM kombinuje užívateľsky príjemné prostredie a intuitívne ovládanie so sofistikovanou tvorbou dráh nástrojov. Poskytuje široké spektrum flexibilných frézovacích cyklov. Maximálnu efektivitu výroby je možné dosiahnuť ako pri výrobe jednoduchých aj zložitejších súčiastok, tak i tvarových plošných modelov. Pri tomto spôsobe programovania uplatňujeme jeden z druhov programovania a to automatizované programovanie. Tento graficky systém ma okrem možnosti na vytvorenie modelu súčiastky, technologického postupu obrábania aj samotnú simuláciu obrábania. V nej technológ odsimuluje a preskúma všetky opatrenia ktoré sú potrebné pre ďalšiu časť výrobného procesu. K programovaniu našej súčiastky sme použili EdgeCAM 10.00.0

Program pracuje v dvoch režimoch – Design (CAD) a Výroba (CAM). Režim Desing je navrhnutý pre kreslenie a modeláciu súčiastky, režim Výroba pre vytvorenie a úpravu dráh nástroja. My sme súčiastku importovali z iného CAD softwaru (SolidEdge).

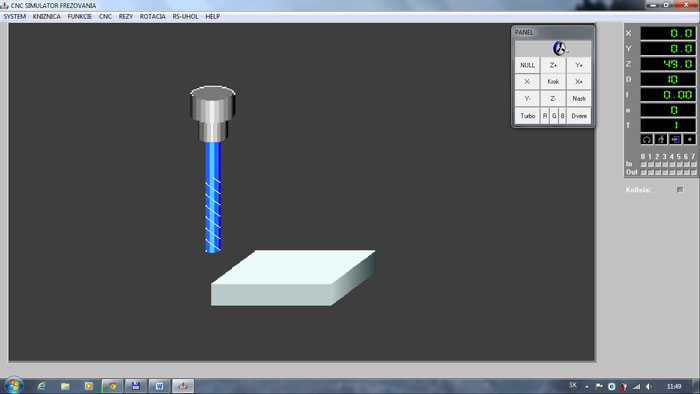

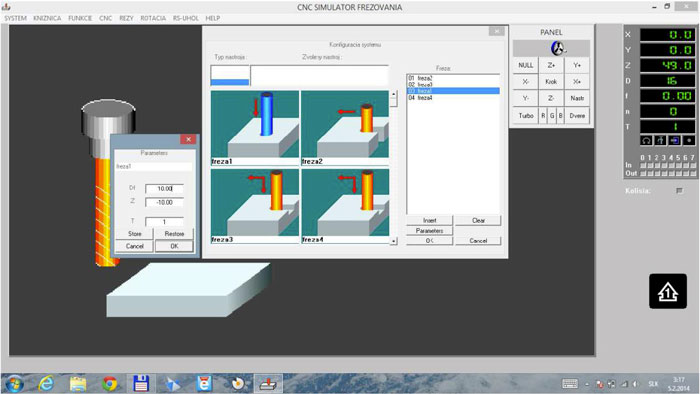

Obr. 4 Pracovné prostredie – INTYS

CAM graficky systém INTYS patrí k programom v ktorých je aplikovaný iný spôsob programovania (dielenské programovanie). Technológ pracuje sám podľa výkresovej dokumentácie. Ručne, písaním do programu určuje súradnice drahý nastroja. Analyzuje a berie na vedomie všetky okolnosti potrebné pre kvalitne a efektívne obrábanie (rezné podmienky, volenie nástroja, upínanie...). Po napísaní celého programu pomocou prípravných a pomocných funkcii sa technológ presvedčí o celom technologickom postupe, ktorý zvolil v simulácii obrábania. Tento grafický systém má pohodlné prostredie s jednoduchým a pohodlným ovládaním pre používateľa.

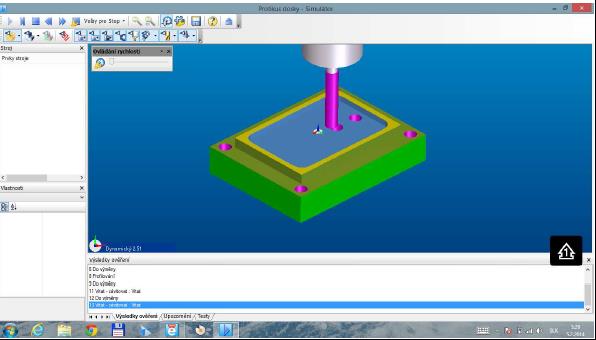

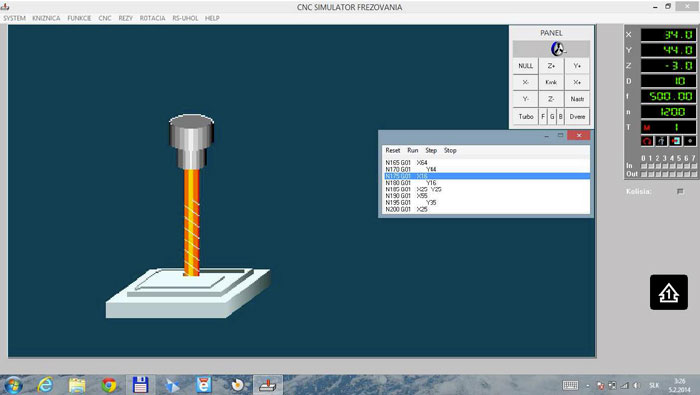

Okrem iného nám CAD/CAM grafické systémy ponúkajú aj možnosť odsimulovania programu, ktorý technológ vytvoril. Technológ sa v tejto simulácii presvedčí o správnosti nim zvoleného technologického postupu a tiež aj o výbere správneho nástroja, upínania, rezných podmienok a pod.

Pracovné prostredie ako aj samotná simulácia v grafickom systéme EdgeCAM je veľmi príjemná a prehľadná na používanie, tým technológovi uľahčuje svoju prácu a taktiež aj pohodu pri návrhu, tvorbe a samotnej simulácii. Grafický systém EdgeCAM je jeden zo zástupcov grafických systémov pre automatizované programovanie v strojárstve. Program dokáže vygenerovať CNC program sám z návrhu modelu súčiastky. Technológ pri svojej prací venuje svoju pozornosť viac na bezpečné a správne použitý pracovný postup, navolenie tých najefektívnejších pracovných postupov a rezných podmienok pre jednotlivé operácie.

Obr. 5 Voľba nástroja a jeho parametre

Voľba nástroja je jeden z najdôležitejších technologických postupov pri automatizovanom programovaní. Nástroj technológ vyberá z knižnice nástrojov a určuje tiež jeho parametre.

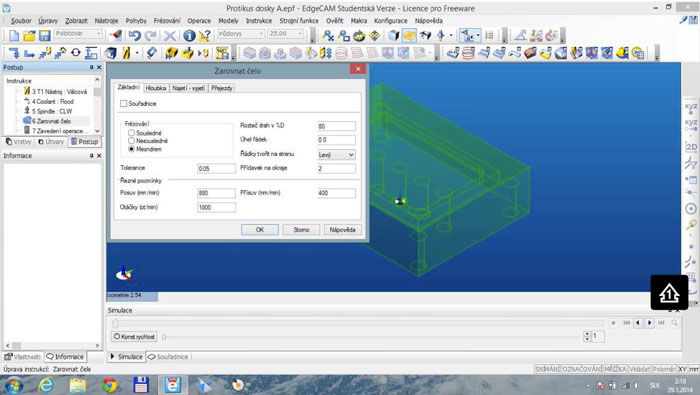

Obr. 6 Voľba podmienok pre jednotlivé pracovné postupy

EdgeCAM ponúka používateľovi široké spektrum obrábacích postupov. Technológ v nich určuje celý technologický postup pre jednotlivú operáciu a vyberá z nich rezné podmienky (rýchlosť posuvu, otáčky, hĺbka rezu, šírka záberu a pod.)

Obr. 7 Model pri simulácií – EdgeCAM

Okrem mnohých iných ponúk (modelovanie dratoveho modelu, technologický postup obrábania, výber nástrojov...) tento software ponúka používateľovi simuláciu technologického postupu obrábania. K simulácii tiež patrí aj obslužný panel, ktorým si používateľ dokáže simuláciu pozastaviť vrátiť na začiatok, zvoliť rýchlosť obrábania a pod.

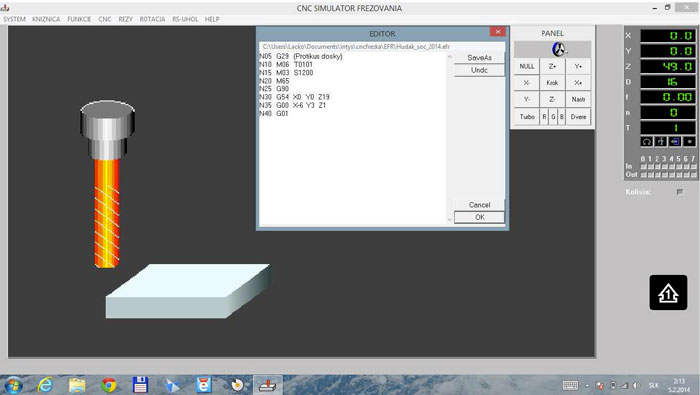

Pri tvorbe programu technológ pracuje sám podľa výkresovej dokumentácie a ručne zapisovaním CNC programu pomocou prípravných a pomocných funkcii tvorí samotný program. Okrem jednotlivých použitých funkcií určuje tiež aj súradnice dráhy nástroja.

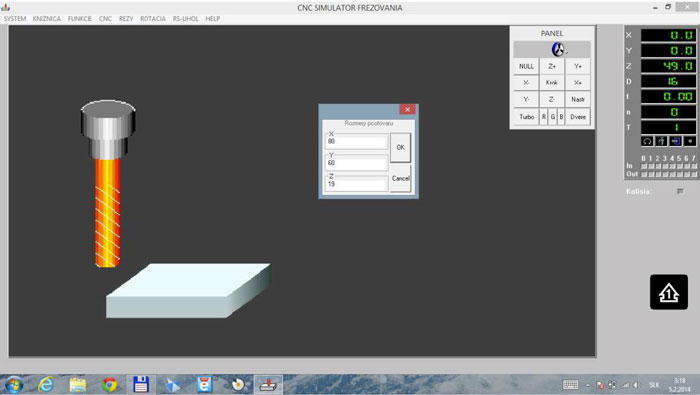

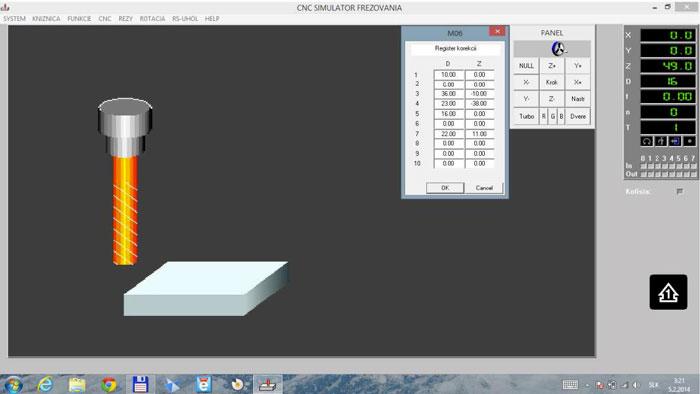

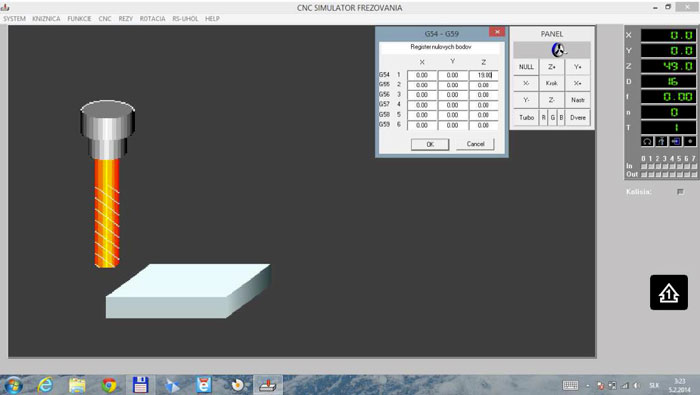

Pred samotným programovaním si navolí podmienky pre správne a efektívne programovanie (určenie polotovaru, spôsob upnutia, voľba nastroja a pod.)

Obr.8 Stanovenie rezných podmienok pred obrábaním

Správna voľba druhu a veľkosti použitých nástrojov pri obrábaní je veľmi dôležitá. Technológ vyberá nástroj z knižnice nástrojov. Okrem druhu použitého nástroja (frézy) volí aj jej parametre (priemer, dĺžka).

Ďalšou doležitou operáciou pred samotným programovaním je navolenie polotovaru. Veľkosť polotovaru technológ volí podľa výkresovej dokumentácie a zapisuje jeho veľkosť do editora pre volenie polotovaru pomocou troch os (x, y, z).

Obr. 9 Samotná tvorba programu

Samotná simulácia je jednoduchá a priehľadná, v ktorej sa dá zistiť prípadný nedostatok programu a tým ho technológ opraví pred samotným poslaním do CNC stroja.

K simulácii patri tiež obslužný panel s viacerými funkciami pre pohodlne sledovanie obrábania (zastavenie, pokračovanie, úplný návrat na začiatok, rýchlosť simulácie a pod.).

Obr. 10 Priebeh simulácie frézovania

Japonská firma GE Fanuc sa v ponuke dielenského programovania snaží držať obrábacieho stroja. Dodáva produkt Manual Guide I, ktorý je dielenským programovacím softvérom pre všetky modely riadiacich systémov CNC od spoločnosti GE Fanuc. Je možné ho ľahko použiť na programovanie priamo v prevádzke u sústruhov, frézovačiek a obrábacích centier.

Manuál Guide I predstavuje riadenie s použitím cyklov so zjednodušeným operátorským rozhraním CNC, určeným k programovaniu cyklov. K dispozícií sú najrôznejšie funkcie, ktoré maximálne uľahčujú komunikáciu. Všetky dôležité informácie sú uvedené na jedinej obrazovke CNC, takže užívateľ nemusí neustále prepínať medzi niekoľkými obrazovkami a nemôže sa stratiť v množstve otvorených okien.

Nemecká firma Heidenhain je známa ako dodávateľ dialogového dielenského programovania. Touto stratégiou si získala veľký rad užívateľov práve v malých dielňach kde bola a je vyžadovaná príprava NC kódu priamo na stroji. Zadávané hodnoty sú vyžadované formou dotazu alebo sa zapisujú do koloniek. pri programovaní vo formáte DIN/ISO sa pre Heidenhain využíva alfa numerická klávesnica.

Systémy CAD/CAM vytvárajú technickú základňu pre počítačmi integrovanú výrobu (CIM). Podstatnou charakteristikou súčasných systémov je skutočnosť, že dokážu generovať NC programy priamo z návrhu súčiastky.

Veľké systémy plne podporujú návrh 3D počítačového modelu súčiastky a kompletnú 3D až 5D simuláciu obrábania. Na trhu existuje viac systémov CAD/CAM, z ktorých sú u nás najznámejšie DUCT (DELCAM, Birmingham, UK), CATIA (Dassault System, Francúzsko), I – DEAS (SDRC, Milford, Ohio, USA), Pro ENGINEER (Parametric Technology Corporation, USA), CADDS5 (Prime Computervision), SolidEDGE (Intergraph, USA).

Spoločná databáza umožnila, že systémy CAD/CAM sa budujú Na princípe modulárnosti.