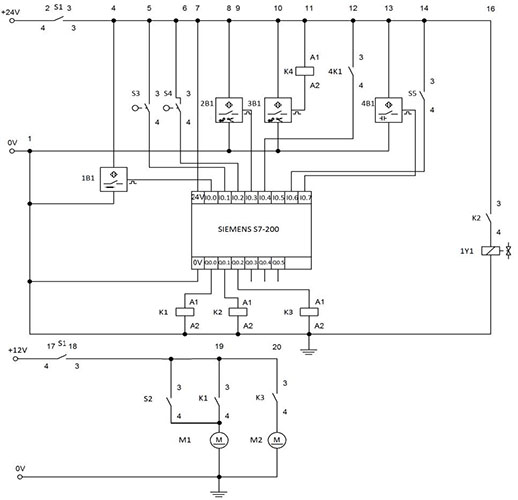

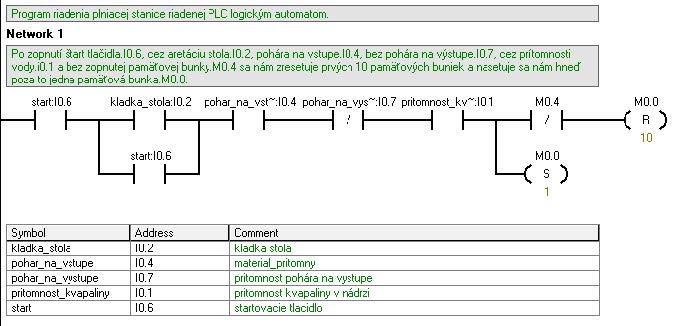

V našej práci sme sa rozhodli riešiť problematiku výroby a riadenia plniacej stanice pomocou programovateľného logického automatu Siemens S7-200 s riadením Simatic. K vytvoreniu tejto práce nás viedol záujem vytvorenia modelu automatizovaného pracoviska používaného v mnohých oboroch priemyslu, najmä automobilového. Po vzore žiakov z minulosti sme uskutočnili výrobu modelu a riadenia. Pri riešení návrhu a výroby nosnej konštrukcie modelu sme zúročili svoje vedomosti zo strojárstva.

Práca je tvorená kompletným návrhom a zhotovením plniacej linky: mechanickým, elektrickým a tekutinovým, vrátane návrhu a odladenia PLC riadenia. Program sme vytvárali s prostredí STEP 7- MicroWin32 pre Simatic S-7 200.

Cieľom našej práce bolo vytvoriť plne funkčný model plniacej stanice s rotačným podávacím zariadením.

Hlavný cieľ práce:

Čiastkové ciele práce:

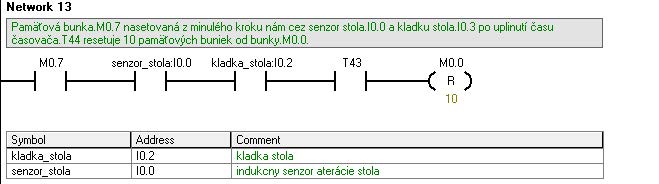

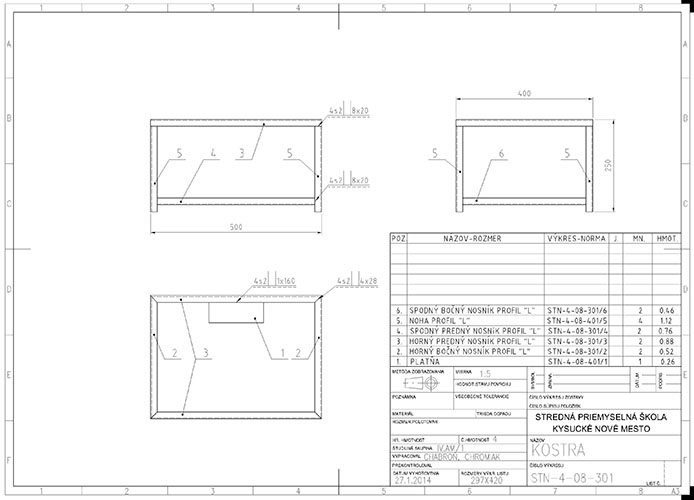

Pre realizáciu jednotlivých nosných častí sme použili „L“ profil s rozmermi 20x20x3 (mm) podľa normy EN 10056-1. Na ostatné časti nosnej konštrukcie sme použili oceľové platne o rozmeroch 495x395x3 (mm) pre spodnú časť, 495x225x3 (mm) pre zadnú časť a 180x80x3 (mm). Jednotlivé časti sme zvarili do celku metódou elektrického oblúku metódou MAG v ochrannej atmosfére CO2.

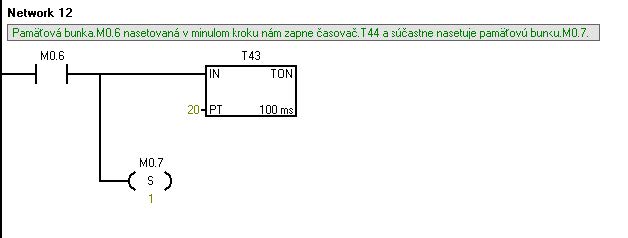

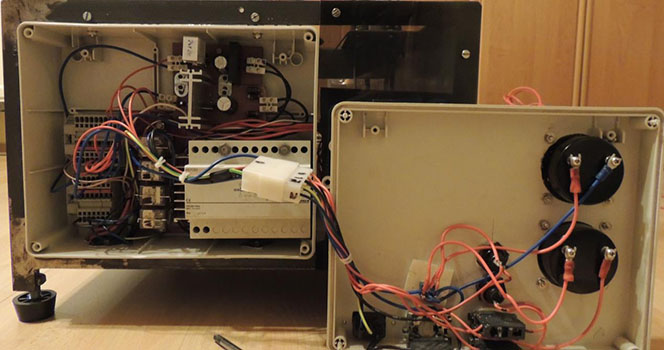

Obr.1 Model Obr.2 Konštrukcia

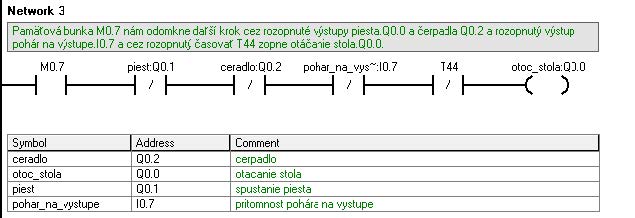

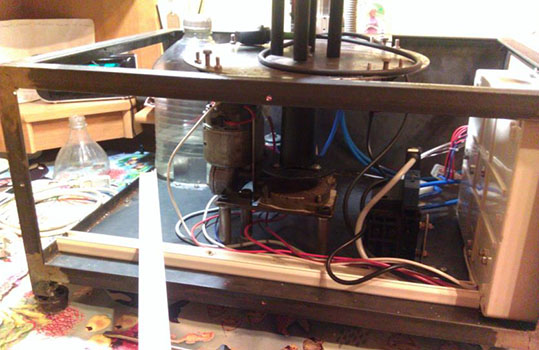

Hnacím prvkom v konštrukcii je motorček zo stieračov zo Škody 1202. Redukciu otáčok zabezpečuje skrutkové ozubenie v prevodovke priamo upevnenej na motorčeku spolu s ďalšou prevodovkou. Vodiaca platňa s výrezmi je vyrobená z ABS plastu. Pokrytá je prefabrikovaným plechom s povrchovou úpravou.

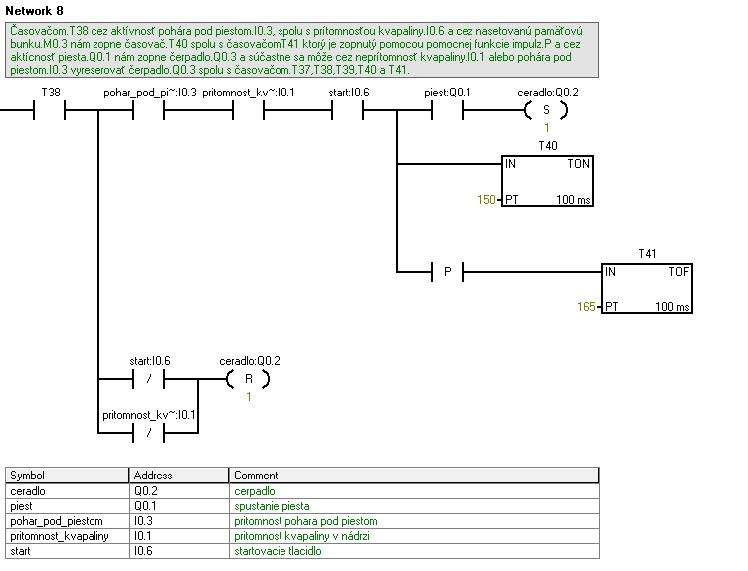

Obr. 3 Rotačný dopravník dočasné umiestnenie Obr. 4 Vrchná časť rotačného dopravníka

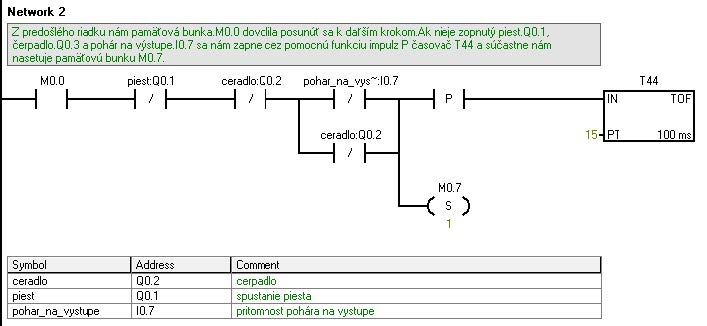

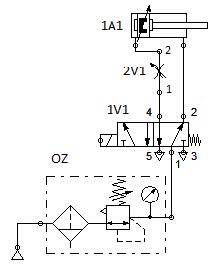

Pre realizáciu priamočiareho prísunu plniacej trysky sme sa rozhodli použiť lineárny pneumatický pohon od firmy Festo. Plniaca tryska zabezpečuje rýchle a spoľahlivé plnenie nádoby bez úniku kvapaliny do okolia. Pre riadenie pohonu sme sa rozhodli použiť pneumatický rozvádzač 5/2 od firmy Rexroth.

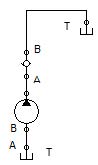

Obr.5 Schéma zapojenia Obr.6 Lineárny pneumotor

Pre čerpanie kvapaliny z nádoby sme zvolili jednoduché zubové čerpadlo zo Škoda 120l ktoré je uchytené na pružných podložkách pre odrušenie vibrácií. Čerpadlo je umiestnené pod hladinou kvapaliny. Vetvu sme na konci poistili jednosmerným ventilom. Na koniec vetvy sme zaobstarali nastaviteľnú dýzu.

Obr.7 Plniaca vetva Obr.8 uchytenie čwrpadla a nádrže Obr.9 Dýza

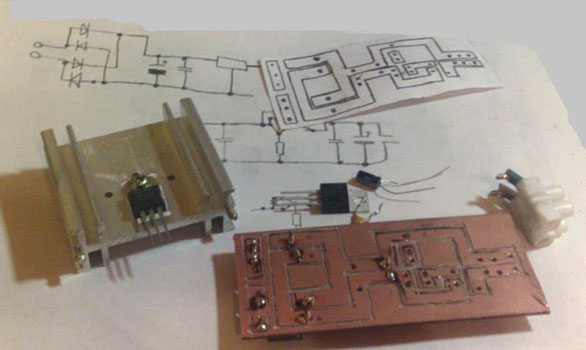

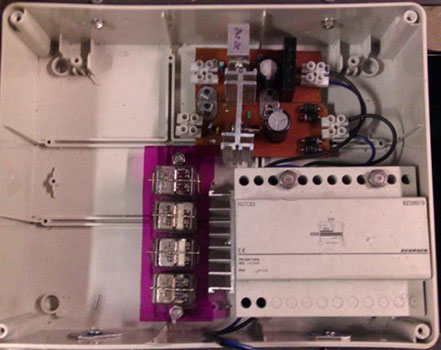

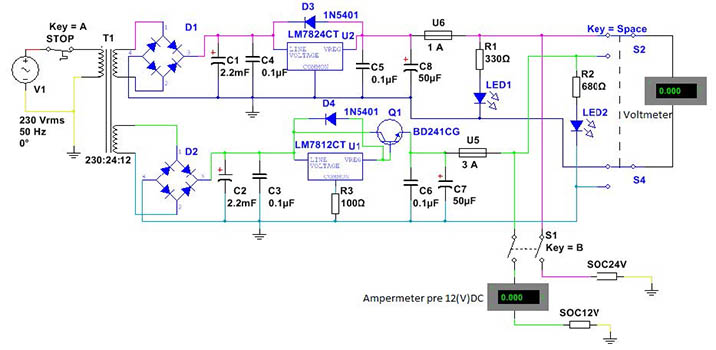

Napájanie modelu sme riešili transformátorom elektrického napätia z 230 (V) AC na 12(V) a 24(V) AC. Tieto napätia musíme usmerniť, vyhladiť a stabilizovať.

Obr. 10 Výroba usmerňovača Obr.11 Elektrický zdroj

Obr.12.1 PNP optický Obr.12.2 NPN optický Obr.12.3 PNP kapacitný

Obr.13 Zapojenie elektroinštalácie so senzormi Obr. 14 Pohľad na model s elektroinštaláciu v lištách bez hornej časti posúvača

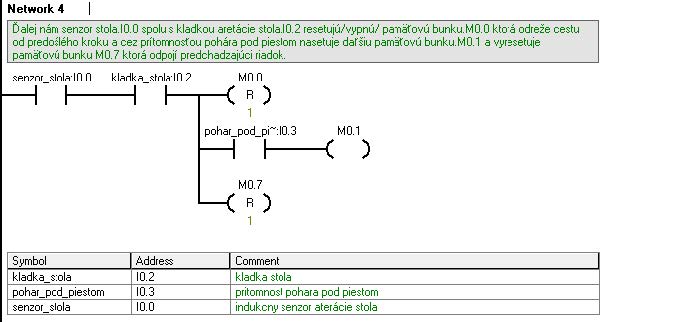

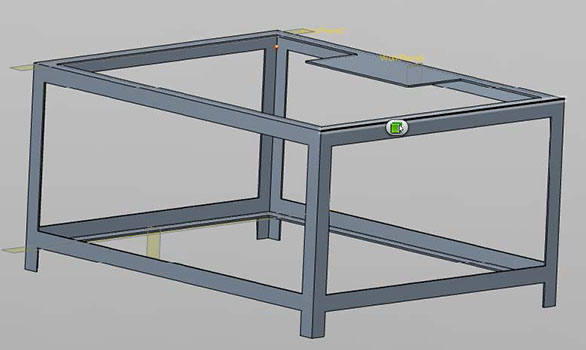

Umiestnenie indukčného senzora (v pravo) ďalej kladka aretácie stola (vľavo) ktorá dodatočne upresňuje jeho polohu voči dýze.

Obr. 15 Pohľad na rýchlo spojky medzi jednotlivými časťami( signal. panel a zdroj).

Obr. 16 Konečné zapojenie zdroja a rozvodov el. inštalácie

Obr.17 Vonkajšia časť zdroja so signalizačným panelom(bez popisu).

Na zdroji máme umiestený voltmeter a ampérmeter. Pri nich sú puzdra na tavné poistky pre každé potrebné napätie. Na ovládacom paneli sú LED kontrolky aktuálneho stavu.

Obr. 18 Funkčný model plniacej stanice

Pre zakrytovanie priestoru pracovnej stanice sme sa rozhodli použiť PVC dymové organické sklo.

Model je samostatná jednotka, ktorá potrebuje pripojenie prívodu vzduchu s max. tlakom p= 6 (MPa) pomocou 6 alebo 8(mm) hadice, ktorý je možné reguláciou prispôsobiť na pracovný tlak a napätia 230(V) AC. Na to slúži priložený sieťový kábel.

Pred pripojením sieťového kábla do siete, skontrolujte či je spínač zdroja v základnej polohe.

Do PLC modulu nahrať riadiaci program pre model.

Pripojiť PLC modul, ktorý pomocou rýchlospojok spojíme s modelom. Vstupy označené ako I0.0 až I0.7 a výstupy označené ako Q0.0 až Q0.5 na PLC module spojíme s rovnako označenými vstupmi a výstupmi na modely .

Nádrž naplniť kvapalinou, ktorou majú byť plnené nádoby a uzavrieť ju viečkom.

Pomocou manuálneho ovládania čerpadla natlačiť kvapalinu do potrubia čo je potrebné pre presné plnenie nádob.

Hlavným ovládacím spínačom zapnúť zdroj a ovládacím spínačom pre voltmeter otestovať, či je v zariadení potrebné napätie.

Vložiť nádobu v smere šípky VSTUP do vykrojenej časti otočného stola.

Po vykonanej kontrole je možné spustiť cyklus tlačidlom Štart programu. Nádoba sa pomocou programu automaticky naplní kvapalinou a po premiestnení do výstupnej časti stanice je možné nádobu vybrať v smere šípky VÝSTUP. Program bude pracovať pokiaľ bude na vstupe alebo pod dýzou prítomná nádoba.

Rýchlosť posuvu plniacej trysky je možné nastaviť počas spusteného programu regulovaním tlaku v pracovnej vetve modelu.

Pri detekcii problému treba ihneď stačiť tlačidlo CENTRAL STOP. Ten kompletne odpojí prívod elektrického napätia a vypne všetky pomocné systémy. V prípade ak treba odpojiť prívod vzduchu, tak ho odpojiť. Pre opätovné spustenie je potrebné počkať 30-60 sekúnd. Je to čas na vybitie kondenzátorov napájacieho zdroja. Spustenie do prevádzky možno opakovať postupom popísaným v kapitole 5.1.

Pri výpadku elektrickej energie sa systémy vrátia do počiatočnej pozície. Je nutné z pod plniacej trysky vybrať nádobu aby cyklus mohol pokračovať. Zdroj je chránený pred preťažením 1 a 3 (A) poistkou. Ak by jedna z kontroliek zdroja nesvietila, treba skontrolovať stav poistiek.

Pri výpadku dodávky vzduchu treba dať pozor na spustený program, ktorý riadi pneumatický motor. Ten ostáva v základnej polohe (hore). Pri tejto poruche sa model používa iba za sťažených podmienok.

Pri chybe programu musí byť správny program opätovne nahratý pomocou PPI kábla do PLC modulu.

Vytvorili sme funkčný model plniacej stanice riadenej pomocou PLC automatu S7-200. PLC automat S7-200 nám svojimi perifériami vyhovoval pre pokrytie našich požiadavok. Program nami vytvorený je zabezpečený proti nečakaným stavom ktoré môžu nastať behom prevádzky.

Obr.19 Výkres zostavy nosnej konštrukcie modelu

D1- mostíkové zapojenie je vytvorené pomocou diód 1N5408 (4ks)

D2- je diódový mostík typu 3 PM 8 (1ks)